Ventum smart 5 — o2-profi

Настоящая Политика конфиденциальности персональных данных (далее – Политика конфиденциальности) действует в отношении всей информации, которую сайт https://lifeo2.ru, расположенный на доменном имени https://lifeo2.ru, может получить о Пользователе во время использования сайта, программ и услуг.

1. ОПРЕДЕЛЕНИЕ ТЕРМИНОВ

1.1. В настоящей Политике конфиденциальности используются следующие термины:

1.1.1. «Администрация сайта» – уполномоченные сотрудники на управления сайтом, действующие от имени https://lifeo2.ru, которые организуют и (или) осуществляет обработку персональных данных, а также определяет цели обработки персональных данных, состав персональных данных, подлежащих обработке, действия (операции), совершаемые с персональными данными.

1.1.2. «Персональные данные» – любая информация, относящаяся к прямо или косвенно определенному или определяемому физическому лицу (субъекту персональных данных).

1.1.3. «Обработка персональных данных» – любое действие (операция) или совокупность действий (операций), совершаемых с использованием средств автоматизации или без использования таких средств с персональными данными, включая сбор, запись, систематизацию, накопление, хранение, уточнение (обновление, изменение), извлечение, использование, передачу (распространение, предоставление, доступ), обезличивание, блокирование, удаление, уничтожение персональных данных.

1.1.4. «Конфиденциальность персональных данных» – обязательное для соблюдения Оператором или иным получившим доступ к персональным данным лицом требование не допускать их распространения без согласия субъекта персональных данных или наличия иного законного основания.

1.1.5. «Пользователь сайта (далее ‑ Пользователь)» – лицо, имеющее доступ к Сайту, посредством сети Интернет и использующее Сайт.

1.1.6. «Cookies» — небольшой фрагмент данных, отправленный веб-сервером и хранимый на компьютере пользователя, который веб-клиент или веб-браузер каждый раз пересылает веб-серверу в HTTP-запросе при попытке открыть страницу соответствующего сайта.

1.1.7. «IP-адрес» — уникальный сетевой адрес узла в компьютерной сети, построенной по протоколу IP.

2. ОБЩИЕ ПОЛОЖЕНИЯ

2.1. Использование Пользователем сайта означает согласие с настоящей Политикой конфиденциальности и условиями обработки персональных данных Пользователя.

2.2. В случае несогласия с условиями Политики конфиденциальности Пользователь должен прекратить использование сайта.

2.3. Настоящая Политика конфиденциальности применяется только к сайту https://lifeo2.ru. Сайт не контролирует и не несет ответственность за сайты третьих лиц, на которые Пользователь может перейти по ссылкам, доступным на сайте.

2.4. Администрация сайта не проверяет достоверность персональных данных, предоставляемых Пользователем сайта.

3. ПРЕДМЕТ ПОЛИТИКИ КОНФИДЕНЦИАЛЬНОСТИ

3.1. Настоящая Политика конфиденциальности устанавливает обязательства Администрации сайта по неразглашению и обеспечению режима защиты конфиденциальности персональных данных, которые Пользователь предоставляет по запросу Администрации сайта при регистрации на сайте или при оформлении заказа для приобретения Услуг.

3.2. Персональные данные, разрешённые к обработке в рамках настоящей Политики конфиденциальности, предоставляются Пользователем путём заполнения регистрационной формы на Сайте https://lifeo2.ru:

3.2.1. фамилию, имя, отчество Пользователя;

3.2.2. контактный телефон Пользователя;

3.2.3. адрес электронной почты (e-mail);

3.3. Сайт защищает Данные, которые автоматически передаются в процессе просмотра рекламных блоков и при посещении страниц, на которых установлен статистический скрипт системы (“пиксель”):

- IP адрес;

- информация из cookies;

- информация о браузере (или иной программе, которая осуществляет доступ к показу рекламы);

- время доступа;

- адрес страницы, на которой расположен рекламный блок;

- реферер (адрес предыдущей страницы).

3.3.1. Отключение cookies может повлечь невозможность доступа к частям сайта, требующим авторизации.

3.3.2. Сайт осуществляет сбор статистики об IP-адресах своих посетителей. Данная информация используется с целью выявления и решения технических проблем, для контроля законности проводимых финансовых платежей.

3.4. Любая иная персональная информация неоговоренная выше (история покупок, используемые браузеры и операционные системы и т.д.) подлежит надежному хранению и нераспространению, за исключением случаев, предусмотренных в п.п. 5.2. и 5.3. настоящей Политики конфиденциальности.

4. ЦЕЛИ СБОРА ПЕРСОНАЛЬНОЙ ИНФОРМАЦИИ ПОЛЬЗОВАТЕЛЯ

4.1. Персональные данные Пользователя Администрация сайта может использовать в целях:

4.1.1. Идентификации Пользователя, зарегистрированного на сайте, для оформления заказа и (или) заключения Договора об оказании услуг дистанционным способом с https://lifeo2.ru.

4.1.2. Предоставления Пользователю доступа к персонализированным ресурсам Сайта.

4.1.3. Установления с Пользователем обратной связи, включая направление уведомлений, запросов, касающихся использования Сайта, оказания услуг, обработка запросов и заявок от Пользователя.

4.1.4. Определения места нахождения Пользователя для обеспечения безопасности, предотвращения мошенничества.

4.1.5. Подтверждения достоверности и полноты персональных данных, предоставленных Пользователем.

4.1.6. Создания учетной записи для заключения договора об оказании услуг, если Пользователь дал согласие на создание учетной записи.

4.1.7. Уведомления Пользователя Сайта о состоянии Заказа.

4.1.8. Обработки и получения платежей, подтверждения налога или налоговых льгот, оспаривания платежа, определения права на получение кредитной линии Пользователем.

4.1.9. Предоставления Пользователю эффективной клиентской и технической поддержки при возникновении проблем связанных с использованием Сайта https://lifeo2.ru.

4.1.10. Предоставления Пользователю с его согласия, обновлений продукции, специальных предложений, информации о ценах, новостной рассылки и иных сведений от имени Сайта или от имени партнеров Сайта.

4.1.11. Осуществления рекламной деятельности с согласия Пользователя.

4.1.12. Предоставления доступа Пользователю на сайты или сервисы партнеров Сайта с целью получения продуктов, обновлений и услуг.

5. СПОСОБЫ И СРОКИ ОБРАБОТКИ ПЕРСОНАЛЬНОЙ ИНФОРМАЦИИ

5.1. Обработка персональных данных Пользователя осуществляется без ограничения срока, любым законным способом, в том числе в информационных системах персональных данных с использованием средств автоматизации или без использования таких средств.

5.2. Пользователь соглашается с тем, что Администрация сайта вправе передавать персональные данные третьим лицам, в частности, курьерским службам, организациями почтовой связи, операторам электросвязи, исключительно в целях выполнения заказа Пользователя, оформленного на Сайте https://lifeo2.ru.

5.3. Персональные данные Пользователя могут быть переданы уполномоченным органам государственной власти Российской Федерации только по основаниям и в порядке, установленным законодательством Российской Федерации.

5.4. При утрате или разглашении персональных данных Администрация сайта информирует Пользователя об утрате или разглашении персональных данных.

5.5. Администрация сайта принимает необходимые организационные и технические меры для защиты персональной информации Пользователя от неправомерного или случайного доступа, уничтожения, изменения, блокирования, копирования, распространения, а также от иных неправомерных действий третьих лиц.

5.6. Администрация сайта совместно с Пользователем принимает все необходимые меры по предотвращению убытков или иных отрицательных последствий, вызванных утратой или разглашением персональных данных Пользователя.

6. ОБЯЗАТЕЛЬСТВА СТОРОН

6.1. Пользователь обязан:

6.1.1. Предоставить информацию о персональных данных, необходимую для пользования Сайтом.

6.1.2. Обновить, дополнить предоставленную информацию о персональных данных в случае изменения данной информации.

6.2. Администрация сайта обязана:

6.2.1. Использовать полученную информацию исключительно для целей, указанных в п. 4 настоящей Политики конфиденциальности.

6.2.2. Обеспечить хранение конфиденциальной информации в тайне, не разглашать без предварительного письменного разрешения Пользователя, а также не осуществлять продажу, обмен, опубликование, либо разглашение иными возможными способами переданных персональных данных Пользователя, за исключением п.п. 5.2. и 5.3. настоящей Политики Конфиденциальности.

6.2.3. Принимать меры предосторожности для защиты конфиденциальности персональных данных Пользователя согласно порядку, обычно используемого для защиты такого рода информации в существующем деловом обороте.

6.2.4. Осуществить блокирование персональных данных, относящихся к соответствующему Пользователю, с момента обращения или запроса Пользователя или его законного представителя либо уполномоченного органа по защите прав субъектов персональных данных на период проверки, в случае выявления недостоверных персональных данных или неправомерных действий.

7. ОТВЕТСТВЕННОСТЬ СТОРОН

7.1. Администрация сайта, не исполнившая свои обязательства, несёт ответственность за убытки, понесённые Пользователем в связи с неправомерным использованием персональных данных, в соответствии с законодательством Российской Федерации, за исключением случаев, предусмотренных п.п. 5.2., 5.3. и 7.2. настоящей Политики Конфиденциальности.

7.2. В случае утраты или разглашения Конфиденциальной информации Администрация сайта не несёт ответственность, если данная конфиденциальная информация:

7.2.1. Стала публичным достоянием до её утраты или разглашения.

7.2.2. Была получена от третьей стороны до момента её получения Администрацией сайта.

7.2.3. Была разглашена с согласия Пользователя.

8. РАЗРЕШЕНИЕ СПОРОВ

8.1. До обращения в суд с иском по спорам, возникающим из отношений между Пользователем сайта и Администрацией сайта, обязательным является предъявление претензии (письменного предложения о добровольном урегулировании спора).

8.2 .Получатель претензии в течение 30 календарных дней со дня получения претензии, письменно уведомляет заявителя претензии о результатах рассмотрения претензии.

8.3. При не достижении соглашения спор будет передан на рассмотрение в судебный орган в соответствии с действующим законодательством Российской Федерации.

8.4. К настоящей Политике конфиденциальности и отношениям между Пользователем и Администрацией сайта применяется действующее законодательство Российской Федерации.

9. ДОПОЛНИТЕЛЬНЫЕ УСЛОВИЯ

9.1. Администрация сайта вправе вносить изменения в настоящую Политику конфиденциальности без согласия Пользователя.

9.2. Новая Политика конфиденциальности вступает в силу с момента ее размещения на Сайте, если иное не предусмотрено новой редакцией Политики конфиденциальности.

9.3. Все предложения или вопросы по настоящей Политике конфиденциальности следует сообщать администрации сайта любым удобным способом.

9.4. Действующая Политика конфиденциальности размещена на странице по адресу https://lifeo2.ru.

Обновлено «26» июля 2022 г.

Бортовое кислородное оборудование

2.1. Назначение и требования, предъявляемые к кислородному оборудованию самолетов

С подъемом на высоту уменьшается парциальное давление кислорода, что приводит к кислородному голоданию. Во избежание этого на самолетах устанавливают кислородное оборудование, которое предназначено для увеличения парциального давления кислорода, как за счет повышения концентрации, так и увеличения его абсолютного давления во вдыхаемой смеси.

Кислородное оборудование устанавливается на самолетах с высотой полета более 3 км и применяется как средство подачи дыхательной смеси:

1) для повышения парциального давления кислорода в альвеолярном воздухе;

2) в случае разгерметизации кабины и принудительного покидании самолета экипажем;

3) для обеспечения работоспособности экипажа при появлении в кабине дыма и токсичных газов;

4) для использования кислорода в профилактических целях при появлении утомляемости экипажа в длительных полетах и в терапевтических целях для пассажиров.

Требования, предъявляемые к кислородному оборудованию:

1. Полная автоматизация всех процессов подачи кислорода. Это вызвано тем, что в нормальных условиях кислород является газом без цвета, запаха и вкуса, поэтому без специальных приборов нельзя проконтролировать количество кислорода во вдыхаемом воздухе.

2. В связи с большой окислительной способностью все ответственные детали кислородных приборов, должны изготавливаться из некорродирующих материалов: коррозионно-стойкой стали, латуни, пластмасс и прорезиненной ткани.

3. Кислородная система и ее агрегаты должны быть работоспособны при воздействии вибрации, механических ударов, изменении давления воздуха, температуры, влажности и т.д.

4. Стационарные источники кислорода должны иметь устройства для аварийного сброса кислорода за борт в случае опасного повышения давления в них.

5. Кислородная система и входящие в нее агрегаты должны иметь минимально возможные габаритные размеры и массу.

Кислород при некоторых условиях становится пожаро- и взрывоопасным:

а) различные жиры и масла при соприкосновении со сжатым до давления 0,6 МПа и более кислородом способны самовоспламеняться;

б) горючие газы (водород, метан, ацетилен и др.) образуют с кислородом взрывчатые смеси;

в) клетчатка (вата, пакля, древесные опилки и др.) под действием сжатого или жидкого кислорода взрываются при ударе;

г) пористые горючие вещества (мох, торф, уголь, угольная пыль), пропитанные жидким кислородом, при воспламенении в замкнутом ограниченном пространстве дают взрыв большой разрушительной силы.

Кислородное оборудование должно иметь хороший доступ к агрегатам для осмотра, обслуживания и контроля наличия и правильной подачей кислорода потребителям. Недопустимо размещение кислородных приборов в непосредственной близости от масло- и бензопроводов. Дымозащитное снаряжение членов экипажа должно размещаться в непосредственной близости от их рабочих мест.

В пассажирских салонах контейнеры с кислородными масками должны располагаться в багажных полках над каждым блоком пассажирских кресел (или в спинках впереди стоящих кресел), вблизи рабочих мест бортпроводников, в кухне и туалетах.

Источники кислорода

Тип источника кислорода на борту самолета определяется, в основном, общей массой кислорода, необходимого для обеспечения одного полета с учетом возможной разгерметизации кабины.

В качестве источников кислорода в авиационных системах кислородного питания (СКП) можно выделить следующие: баллоны высокого и низкого давления; газификаторы; химические генераторы и бортовые газоразделительные аппараты.

Баллонные источники

Наиболее распространенным в настоящее время является баллонные источники (предпочтительный ряд объемов баллонов составляет в литрах: 2, 4, 6 и 8).

Основное преимущество баллонной системы состоит в многоразовости использования баллонов и возможности находиться под давлением неограниченно долгое время.

Баллонные системы имеет существенный недостаток – относительно большой массовый коэффициент (масса пустого баллона, приходящаяся на единицу массы помещенного в него кислорода). Для баллонов из легированной стали большой емкости (более 25 л) при запасе прочности, равном 3…4, давлении зарядки 21 МПа массовый коэффициент составляет (2,2…2,5) кг/л. Форма баллонов показана на рис. 2.1.

Цилиндрические баллоны высокого давления обычно изготавливаются из отрезков толстостенных бесшовных труб, концы которых при горячей ковке превращаются в днище и горловину, толщины которых значительно увеличиваются.

Сферические баллоны свариваются из двух штампованных половин.

Для изготовления кислородных баллонов непригоден титан, так как он нестоек к действию кислорода и интенсивно окисляется под высоким давлением. Для облегчения баллонов иногда применяется армирование их внешней поверхности стекловолокном или металлической проволокой.

Жидкостные газификаторы

Кислород в сжиженном состоянии хранится на борту самолетов в специальных теплоизолированных сосудах-газификаторах под небольшим избыточным давлением. Массовый коэффициент (кг/л) газификаторов большой емкости (более 15 кг) составляет 1… 1,5, малой (менее 15 кг) – 1,6…2.

Применение жидкостных газификаторов целесообразно на самолетах с большим количеством экипажа и значительной продолжительностью полета. Однако при хранении кислорода газификатор имеет существенные потери вследствие испарения кислорода и поэтому малопригоден для длительного хранения.

Жидкий кислород имеет удельную массу 1,14 кг/л при температуре минус 182,98°С (точка замерзания составляет -222,6°С). Для превращения 1 кг жидкого кислорода в газообразное состояние с подогревом от -183 до 20°С необходимо подвести 0,4 кДж тепла. Небольшая теплота испарения представляет основную трудность при хранении жидкого кислорода.

Газификатор состоит из сосуда Дьюара, предназначенного для хранения жидкого кислорода, системы газификации жидкого кислорода с автоматическим регулированием давления и системы контроля запаса жидкого кислорода.

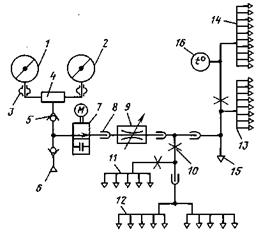

Принципиальная схема газификатора показана на рис. 2.2.

Заправка газификатора жидким кислородом осуществляется от транспортного резервуара жидкого кислорода (ТРЖК). Сосуд 1 заправляется жидким кислородом через штуцер с обратным клапаном 6, который под действием избыточного давления жидкого кислорода (до 200 кПа), создаваемого в ТРЖК, открывается и дает доступ жидкому кислороду в сосуд. При заправке СКГ вентиль 8 должен быть открыт (для выхода газа из сосуда). Чтобы жидкий кислород при заправке не поступал в испаритель 3 (это увеличивает время заправки и потери кислорода), электромагнитный клапан 2 должен находиться в закрытом положении. Вентиль 4 – «кислород потребителю» расходной магистрали должен быть закрыт. Во время заправки ограничитель давления 5 и предохранительный клапан 7 не работают.

В первый момент подачи от ТРЖК в СКГ жидкий кислород расходуется на охлаждение заправочной магистрали и сосуда, испаряется и в виде газа выходит за борт через штуцер 8 «кислород в атмосферу при заливке». В испаритель 3 кислород не поступает, так как в нем при заливке устанавливается давление, равное давлению заправки. При полностью заправленном сосуде указатель запаса кислорода показывает 100%, а из штуцера 8 пойдет устойчивая струя жидкого кислорода. После окончания заправки шланг ТРЖК отсоединяется от бортового штуцера «залив кислорода». При этом обратный клапан 6 закрывается и препятствует выбросу жидкого кислорода в атмосферу.

При хранении кислорода в СКГ под давлением электромагнитный клапан 2, вентили 4 и 8 должны быть закрыты. Под действием притока теплоты из окружающей атмосферы кислород в сосуде будет частично испаряться, в связи, с чем давление в сосуде 1 будет повышаться. При повышении давления в сосуде до 1,02 ±0,02 МПа открывается предохранительный клапан 7 и стравливает избыток кислорода в атмосферу.

Для пользования кислородом открывается кран 4 в положение «газификация» и включается электромагнитный клапан – СКГ пускается в работу. Жидкий кислород под действием статического столба жидкости поступает из сосуда 1 в испаритель 3, где преобразуется в газовую фазу. Испаритель на части своей длины имеет двойной канал. По одному из них кислород поступает к потребителю, а по второму – к ограничителю давления 5. Кислород из испарителя 3 через открытый клапан 5 поступает по центральной трубке в газовую полость сосуда. При испарении жидкого кислорода давление во всей системе и сосуде повышается и, как только оно достигнет величины (0,85 ± 0,05) МПа, срабатывает ограничитель давления 5 и закрывает доступ газа в сосуд из испарителя. Рост давления в сосуде прекратится. Жидкий кислород в испарителе 3, испаряясь после закрытия ограничителя давления 5, выдавливает остатки жидкого кислорода в сосуд. Отбор кислорода потребителем через кислородные приборы происходит из испарителя 3 при открытии вентиля 4 – «кислород потребителю».

При расходе кислорода потребителем давление в системе и сосуде начинает падать и при достижении величины ниже (0,85 0,05)МПа открывается ограничитель давления 5. Жидкий кислород из сосуда вновь поступает в испаритель 3, где газифицируется. Давление в системе и в сосуде вновь повышается до (0,85 ± 0,05) МПа. Ограничитель давления 5 закрывает проходное сечение. Таким образом, ограничитель давления 5 прикрывает проходное сечение при возрастании давления в сосуде и испарителе и, наоборот, увеличивает проходное сечение при уменьшении давления в сосуде и испарителе, т.е. обеспечивает регулирование и поддержание рабочего давления в газификаторе при его работе.

Когда газообразный кислород не расходуется, жидкий кислород удерживается в сосуде с помощью гидравлического затвора в сливной трубке, которая выполнена в виде сифона.

Давление в сосуде может расти и выше 0,9 МПа, если испаряемость кислорода превышает его расход потребителем. При избыточном давлении (1,02 ± 0,02) МПа предохранительный клапан 7 приоткрывается и стравливает избыток давления в атмосферу, а при давлении в 1,15 МПа клапан открывается полностью.

В газификаторах испарившийся в испарителе кислород перед подачей его потребителю подогревается в змеевике, смонтированном в кожухе газификатора. Здесь горячий воздух обдувает испаритель, и дополнительный подогрев газообразного кислорода перед кислородными приборами не требуется.

Химические источники

Химические генераторы кислорода представляют собой аппараты, в которых кислород выделяется из химических веществ путем их термического разложения, электролиза или иного вида реакции.

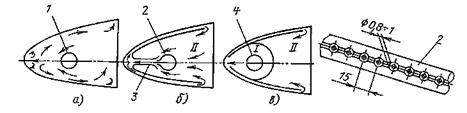

Применяемые на некоторых самолетах химические генераторы кислорода используют реакцию разложения алкалоидов металлов (хлоратов, перхлоратов). При их разложении может выделяться до 40…50% кислорода от общей массы. Необходимость использования устройств для охлаждения выделяемого кислорода и для очистки его от вредных примесей повышает относительную массу аппарата, приближая ее к относительной массе баллонов. Большим преимуществом хлоратных генераторов кислорода является возможность их длительного хранения практически без эксплуатационных затрат. Это особенно важно для запаса кислорода аварийного назначения, который должен находиться в постоянной готовности к работе. Схемы устройства генератора и системы с его использованием даны соответственно на рис. 2.3 и 2.4.

Бортовые разделители кислорода. Другим перспективным направлением развития самолетных источников кислорода следует считать создание бортовых аппаратов для получения кислорода из атмосферного воздуха непосредственно в полете.

Схема одного из возможных вариантов такого аппарата представлена на рис. 2.5. Отделение кислорода в этом аппарате производится при помощи так называемых хелатных соединений. При низкой температуре и высоком давлении эти вещества сорбируют кислород из воздуха, а при последующем нагреве и вакуумировании поглотительного патрона происходит десорбция кислорода. Реализация подобной системы в приемлемом для самолетных условий варианте с учетом лимитов массы, габаритных размеров, а также требований по ресурсам и эксплуатационной технологичности позволит иметь автономный постоянный источник кислорода, не зависящий от продолжительности полета и не требующий заправки на земле.

Особенности эксплуатации кислородного оборудования

Специфической особенностью эксплуатации кислородного оборудования является повышенная опасность возникновения пожара и взрыва в результате взаимодействия материалов с кислородом или с обогащенным кислородом воздухом. Поэтому выбор конструкционных материалов и технических решений при проектировании кислородного оборудования обусловлен выполнением, необходимых требований безопасного применения.

Прежде всего, должно быть исключено применение легко воспламеняемых и интенсивно горящих или образующих взрывчатые смеси веществ.

При эксплуатации кислородного оборудования могут возникать непредвиденные утечки кислорода из системы и повреждения, при которых создается повышенная концентрация кислорода в зонах ограниченного объема: отсеках, контейнерах и т.п. Опасность в этом случае усугубляется тем, что кислород вступает в контакт с материалами, не предназначенными для работы в такой атмосфере.

С учетом этого обстоятельства при компоновке кислородного оборудования на борту самолета необходимо обеспечивать размещение агрегатов и трубопроводов в хорошо вентилируемых местах в максимально возможном удалении от легковоспламеняющихся материалов и от вероятных источников воспламенения (искробразующих электроприборов и т.п.).

Применение надлежащим образом обезжиренных и очищенных трубопроводов из меди, никеля и сплавов на основе меди практически полностью исключает вероятность загорания при контакте с кислородом, находящимся под давлением до 40 МПа и более. Однако, в целях снижения массы и стоимости трубопроводов целесообразно, где возможно, применять трубопроводы из алюминиевых сплавов или нержавеющей стали.

§

Применяемое на современных самолетах кислородное оборудование в зависимости от вида используемого кислорода делится на оборудование с использованием жидкого и газообразного кислорода.

Применение жидкого кислорода позволяет значительно уменьшить массу и сократить габаритные размеры емкостей. Однако из-за сложности эксплуатации и хранения жидкого кислорода на пассажирских самолетах пока применяется только система с использованием газообразного кислорода.

На самолетах, где применяется газообразный кислород, в зависимости от давления, содержащегося в баллонах кислорода, системы делятся на системы высокого давления с максимальным рабочим давлением в баллонах до 15 МПа и системы низкого давления с рабочим давлением в баллонах до 3 МПа.

Система низкого давления имеет следующие преимущества:

— относительно меньшую массу из-за применения тонкостенных баллонов, трубопроводов, арматуры и приборов;

— меньший взрывной эффект и меньшую пожарную опасность при разрушении баллонов;

— легкость герметизации соединений системы;

— более легко осуществимую зарядку баллонов.

Основным недостатком системы низкого давления являются большие габаритные размеры баллонов, что затрудняет их размещение, а также меньшая отдача газа с единицы объема.

По способу подачи кислорода в маску кислородные приборы подразделяются на приборы непрерывной подачи, периодической подачи и комбинированной подачи кислорода.

Кислородные приборы с непрерывной подачей кислорода в маску просты в конструкции, удобны в эксплуатации, создают малое сопротивление вдоху и незначительное изменение состава вдыхаемой смеси при неплотном прилегании маски к лицу.

Недостатками этих приборов являются: большой непроизводительный расход кислорода в момент выдоха и меньшие возможности их применения на высоте из-за использования негерметичной маски. В связи с этим приборы с непрерывной подачей кислорода применяются в качестве аварийно-резервных средств для пассажиров и бортпроводников.

Рабочие места членов экипажа самолетов оборудованы приборами с периодической подачей кислорода в герметическую маску или герметический шлем. Эти приборы автоматически обеспечивают требуемое объемное содержание кислорода в зависимости от высоты полета, обладают высокой экономичностью расхода кислорода, большой высотностью. Они могут быть использованы в качестве летного противогаза.

В свою очередь в зависимости от создаваемого в масках давления кислородные приборы подразделяются на: приборы с избыточным давлением в маске и приборы без избыточного давления в маске.

Недостатками этих приборов являются:

— сопротивление при вдохе (до 0,4 кПа), что затрудняет процесс дыхания;

— увеличенная сложность их эксплуатации, требующая специальной тренировки от членов экипажа.

Кислородные приборы в зависимости от количества обслуживаемых потребителей подразделяются на приборы индивидуального и коллективного пользования.

В зависимости от места установки кислородные приборы можно также разделить на стационарные, переносные и парашютные.

Стационарные кислородные приборы предназначены для питания кислородом экипажа и всех находящихся на борту пассажиров в случае разгерметизации кабины самолета и устанавливаются у рабочих мест членов экипажа и у пассажирских мест.

На пассажирских самолетах имеются также и переносные приборы с непрерывной и периодической подачей кислорода в маску. Приборы с непрерывной подачей кислорода используются как для терапевтического снабжения кислородом пассажиров во время нормального полета в загерметизированной кабине, так и в целях профилактики, снимающей утомляемость бортпроводников. Переносными приборами с периодической подачей кислорода пользуются члены экипажа и бортпроводники при необходимости их перемещения по разгерметизированной кабине.

Парашютные кислородные приборы с непрерывной подачей кислорода в маску предназначены для питания кислородом человека во время покидания самолета и последующего снижения до безопасной высоты.

§

В кислородных системах с приборами непрерывной подачи кислород поступает в маску постоянным потоком. В таких системах применяются кислородные маски открытого типа, с подсосом воздуха непосредственно в маску. Регулирование интенсивности подачи кислорода осуществляется только в зависимости от барометрической высоты в кабине.

На рис. 2.6 показана принципиальная схема системы кислородного оборудования с прибором непрерывной подачи кислорода.

Кислород из баллона 13, где он хранится под давлением 15 МПа, через приборный вентиль 3 поступает в редуктор 4, который снижает давление до 3 МПа. Затем кислород через запорный вентиль 6 поступает в кислородный прибор 8, где его давление снижается до 0,2…0,15 МПа. Из кислородного прибора 8 кислород через индикатор 12 поступает в маску 11. При выходе из строя кислородного прибора, открывая аварийный вентиль 7, можно пользоваться кислородом, который будет подаваться к маскам через аварийный редуктор 9.

Маска, применяемая с прибором, негерметичная, «открытого» типа, так как во время вдоха в нее поступает не только кислород, но и атмосферный воздух.

Стационарный кислородный прибор КП-32 с непрерывной подачей кислорода в маску имеет высотность до 12 км. Этот прибор может одновременно обеспечивать кислородом группу пассажиров до 20 человек, его принципиальная схема приведена на рис. 2.7. На земле перед полетом до открытия приборного вентиля 3 (см. рис. 2.6), т.е. до подачи кислорода из баллона в прибор, мембрана 3 под действием натяжения пружины 2 прогнута вверх, толкатели 4 находятся в крайнем верхнем положении, клапан 8 редуктора высокого давления 6 открыт. Клапан 12 редуктора низкого давления 10 закрыт пружиной 11, мембрана 15 прогнута вниз, толкатели 13 находятся в крайнем нижнем положении. Анероидная коробка 1 находится в сжатом состоянии.

При открытии бортового вентиля кислород по входной магистрали 5 через открытый клапан 8 попадает в камеру А редуктора высокого давления 6 и по каналу доходит до клапана 12 редуктора 10. Под действием давления в полости А мембрана 3 прогибается вниз, сжимая пружину 2. Клапан 8 под воздействием запорной пружины 7 закрывается, и доступ кислорода в камеру А прекращается. В таком положении подвижные части прибора будут оставаться на земле и в полете до высоты 2 км, когда нет расхода кислорода. В полете с подъемом на высоту атмосферное давление понижается и анероидная коробка 1 расширяется.

Начиная с высоты 2 км, анероидная коробка совместно с пружиной 19 перемещают шток 20 так, что он поворачивает рычаг 17, который, действуя на шток 16, прогибает вверх мембрану 15 и толкателями 13 приоткрывает клапан 12, сжимая пружину 11. Кислород начинает поступать в камеру Б редуктора низкого давления 10 и через выходную магистраль 14 – к потребителям. Чем больше высота, тем больше ход анероидной коробки, а, следовательно, и клапана 12, тем больше подача кислорода потребителям. Таким образом, анероидная коробка автоматически регулирует рабочее давление кислорода в камере Б редуктора низкого давления 10 в зависимости от высоты полета. С открытием клапана 12 давление в камере А редуктора высокого давления уменьшается. Тогда под действием регулирующей пружины 2 мембрана 3 прогибается вверх и толкателями 4 открывает клапан 8. Давление кислорода в камере А повышается, и если становится выше расчетного, то клапан 8 под действием запорной пружины 7 вновь прикрывает входное отверстие и уменьшает поступление кислорода. Через некоторое время в приборе наступает равновесный режим, клапан 8 занимает какое-то среднее положение, и подача кислорода на данной высоте полета становится постоянной.

Редуктор высокого давления 6 понижает давление кислорода, поступающего из бортовых баллонов, с 3 МПа до 1,05 МПа. Редуктор низкого давления 10 понижает давление кислорода до величины, обеспечивающей необходимую подачу кислорода потребителю, и поддерживает его в пределах от 0…0,05 МПа на высоте 2 км и до 0,34…0,56 МПа на высоте 12 км.

Для предохранения камеры Б редуктора низкого давления от случайного чрезмерного повышения давления за редуктором высокого давления 6 в приборе установлен предохранительный клапан 9, который открывается при давлении около1,5 МПа.

Для подачи кислорода потребителям в наземных условиях, на малых высотах, когда анероидная коробка 1 еще не начала работать, и для повышения давления в питающей магистрали в случае необходимости на приборе установлен ручной регулятор 18.

Наличие и интенсивность подачи кислорода в маску контролируется индикатором 12 (рис. 2.6). По конструкции он представляет стеклянную трубку, внутрь которой вставлено коническое подпружиненное тело с зазором по диаметру. Тело в стеклянной трубке при подаче кислорода к маске перемещается, сжимая пружину.

Уравнение равновесия редуктора высокого давления

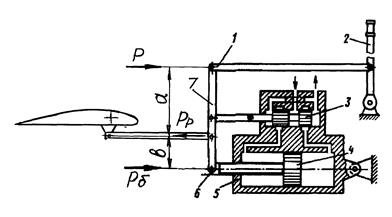

Принципиальная схема редуктора высокого давления кислородного прибора (рис. 2.7) представлена на рис. 2.8, где указаны следующие обозначения:

Рпр. к – усилие клапанной пружины;

Рпр. м – усилие пружины мембраны;

рк – давление подачи кислорода;

рвых– давление кислорода на выходе из редуктора;

рН – давление в окружающей среде;

fк – площадь клапана кислорода;

Fм– площадь мембраны.

Используя введенные обозначения, уравнение равновесия примет вид:

Рпр. к— fк(рк — рвых) Fм(рвых — рН) — Рпр. м=0 или

Рпр. к— fк рк fк рвых Fм рвых — Fм рН — Рпр. м=0

рвых(Fм fк) = (Рпр. м — Рпр. к) рк (Fм  fк).

fк).

Редуцируемое давление рвых выразится:

рвых=

Учитывая малую величину сжатия пружин, их усилия при работе клапанов практически остаются неизменными, поэтому (Рпр. м— Рпр. к) ≈ const , конструктивно – (Fм fк) = constи(Рпр. м– Рпр. к) / (Fм fк) = C (постоянная величина).

Тогда рвых = рк С

С

Вследствие значительной величины рк (от 15 МПа до 3 МПа) при рН ≤ 0,1 МПа то,

<< fк,

<< fк,  = К ≈ const и рвых. = К рк С.

= К ≈ const и рвых. = К рк С.

Поэтому давление на выходе из редуктора рвых будет пропорционально давлению газа в баллоне – рк и не зависеть от высоты полета.

Уравнение равновесия редуктора низкого давления

Принципиальная схема редуктора низкого давления кислородного прибора представлена на рис. 2.9, где указаны обозначения те же, что и для предыдущего случая, но вместо Рпр. м (пружина мембраны отсутствует) вводится: Рс– усилие сильфона.

Тогда, исходя из условия равновесия клапана, искомое выражение давления кислорода на выходе из редуктора выразится:

рвых =

При относительно небольшом изменении рк (от 3,0 МПа до 1,0 МПа), выражение

≈ const.

≈ const.

Поэтому давление кислорода на выходе из редуктора низкого давления – рвых будет возрастать в связи с увеличением усилия Рс, вызванного уменьшением барометрического давления с ростом высоты полета.

Уравнение равновесия предохранительного клапана

Уравнение равновесия для схемы клапана, изображенного на рис. 2.10 имеет вид:

ркfк = рН fк Рпр.к; или (рк – рН) = Рпр.к / fк

или Δр = Рпр.к / fк = const.

При достижении предельно допустимой величины рк клапан открывается и сбрасывает избыток давления, сохраняя постоянным перепад давления Δр = const.

Парашютный кислородный прибор применяется в комплекте кислородного оборудования и предназначен для обеспечения кислородом одного человека при покидании самолета в полете и при выходе из строя бортового кислородного прибора. Он может использоваться:

— при израсходовании запаса кислорода в бортовых баллонах;

— при высотном полете при снижении до безопасной высоты.

Прибор удобно смонтирован в дуралюминовой плоской коробке, которая укладывается в карман ранца парашюта. При включенном приборе подача кислорода в маску происходит непрерывно.

Парашютный кислородный прибор КП-27М (см. рис. 2.11) состоит из батареи баллончиков 1 для хранения необходимого запаса кислорода, общая емкость которых составляет 0,825 л; пускателя 10, в котором смонтировано запорно-пусковое устройство; манометра 20 для контроля запаса кислорода в баллончиках; дистанционного управления с тросиками ручного и автоматического включения прибора.

Баллончики 1 заряжаются до давления 15 МПа через зарядный штуцер 4 и обратный клапан 3. При нормальном полете кислород для дыхания летчика поступает от бортового кислородного прибора. Переход на питание кислородом от прибора КП-27М осуществляется автоматически (при катапультировании) или ручным (при необходимости) выдергиванием тросика автоматического включения.

При автоматическом включении чека 13 тросика 17, связанного с конструкцией самолета с помощью объединенного разъема коммуникаций (ОРК), выдергивается из отверстия шпильки 12, освобождая ее.

Благодаря этому шток 19, который ранее через рычаг 18 удерживался шпилькой 12, под действием пружины 26 перемещается влево и толкателем 9 открывает запорный клапан 8 пускателя 10. Кислород вначале расходуется из дополнительного баллончика 2 на заполнение натяжного устройства кислородной маски, компенсирующего костюма и далее в систему дыхания. Одновременно начинается подача кислорода из батареи баллончиков 1 через капиллярную трубку 5, в которой благодаря малому внутреннему диаметру (0,35 мм) и значительной ее длине давление кислорода уменьшается с 15 до 0,1 МПа. Кислород проходит через фильтр 6, через открытый запорный клапан 8 и через штуцер отвода кислорода 11 пускателя поступает в маску. Закрывшийся при срабатывании прибора клапан 25 не допускает утечки кислорода из корпуса пускателя 10 в атмосферу.

Ручное включение прибора (когда парашютный прибор используется как аварийный при снижении самолета до безопасной высоты) производится вытягиванием тросика ручного включения 16 до упора. При этом колодка 14, связанная с тросиком 16, перемещаясь, выдернет чеку 13 из отверстия шпильки 12. Дальнейшая работа происходит так же, как и работа прибора при автоматическом включении. Время действия прибора примерно 15 мин.

§

Бортовые кислородные приборы.

Основным и наиболее распространенным типом бортового кислородного прибора являются приборы с периодической подачей. В чистом виде принцип легочного автомата, т. е. подача по потребности во время фазы вдоха, применяется только до тех пор, пока «высота» в кабине не превышает 12 км и кислородная маска герметично прилегает к лицу. На больших высотах бортовой прибор с помощью дополнительных механизмов подает кислород непрерывно. Это повышает надежность питания кислородом и обеспечивает безопасность высотного полета.

Типовая принципиальная схема кислородного прибора типа легочного автомата приведена на рис. 2.12. Прибор действует следующим образом. Разрежение, возникающее в маске при вдохе, распространяется по шлангу в корпус прибора, эластичная мембрана 1 прогибается и нажимает на рычаг 2 легочного автомата. Рычаг 2 через звенья передачи открывает клапан 4, и кислород проходит к соплу инжектора 6 и одновременно к штуцеру индикатора. Струя кислорода, вытекающая из сопла 6, создает в корпусе инжектора разрежение и через обратный клапан 8 подсасывает наружный воздух, образуя кислородно-воздушную смесь. Состав смеси регулируется автоматически клапаном 9, связанным с пакетом анероидов 10. При увеличении высоты анероиды расширяются и уменьшают площадь проходного сечения для воздуха. На высоте около 9 км клапан 9 полностью закрывается, и в маску поступает чистый кислород. При желании летчик может прекратить подсос воздуха, повернув рукоятку 11. Это может понадобиться для десатурации или при появлении в кабине вредных примесей.

При выдохе давление в рабочей камере прибора увеличивается, мембрана 1 и рычаг 2 отклоняются влево, клапан 4 закрывается и подача кислорода прекращается до следующего вдоха.

Сопло инжектора имеет малое отверстие и может засориться. Для того чтобы не прекратилась подача кислорода, сопло выполняется в виде предохранительного клапана, закрываемого пружиной 5. Сопло срабатывает как клапан также и в тех случаях, когда потребный объем кислорода превышает пропускную способность сопла.

Чтобы уменьшить опасность кислородного голодания при негерметично надетой маске, прибор имеет дополнительный механизм, состоящий из анероидов 13, колпачка 14 и пружины 15. На высотах более 5 – 6 км анероиды расширяются и через колпачок 14 и пружину 15 начинают давить на мембрану. Если маска герметична и в ней на выдохе поддерживается подпор 0,35…0,40 кПа (35…40 мм вод. ст.), то сила внутреннего давления на мембрану превышает силу пружины 15, и во время фазы выдоха клапан 4 будет закрыт. Если же маска негерметична, то прибор обеспечит непрерывную подачу кислорода, как на фазе вдоха, так и на фазе выдоха, что видно по показаниям индикатора кислорода.

По описанной схеме выполняются бортовые кислородные приборы, предназначенные для полетов на высотах до 12 км.

Для получения необходимого парциального давления кислорода при полетах на больших высотах необходимо создать в легких избыточное давление кислорода.

Для обеспечения удовлетворительного снабжения кислородом организма человека кислородный прибор должен создавать под маской на высоте:

Для обеспечения удовлетворительного снабжения кислородом организма человека кислородный прибор должен создавать под маской на высоте:

1) 6…12 км – избыточное давление 0,29…0,39 кПа для исключения подсоса воздуха под маску;

2) 13 км – избыточное давление 1,0 … 1,2 кПа;

3) 14 км – избыточное давление 1,8 … 2,1 кПа;

4) 15 км – избыточное давление 3,2 … 3,4 кПа;

5) 16 км – давление 4,4 … 4,8 кПа;

6) 17 км – давление 6,2 … 6,6 кПа;

7) 18 км – давление 7,4 … 7,8 кПа.

Кислородный указатель состоит из двух приборов, вмонтированных в один корпус: кислородного манометра и кислородного индикатора. Манометр (не показан на рис 2.12а) предназначен для замера давления кислорода, поступающего в кислородный прибор. Чувствительным элементом манометра является металлическая подковообразная (прямоугольная в поперечном сечении) трубка, которая по мере возрастания давления распрямляется на определенную величину и через передаточный механизм вращает ось, на которой посажена стрелка.

Индикатор кислорода предназначен для контроля подачи кислорода в маску. Схема индикатора кислорода представлена на рис. 2.12а. Механизм индикатора

состоит из двух скрепленных латунных дисков 2, между которыми зажата металлическая упругая мембрана 1. При возникновении потока кислорода через клапан легочного автомата давление по трубке передается мембране 1, которая под действием перепада давлений прогибается. Деформация мембраны 1 через рычажную систему 3 вызывает расхождение сегментов-шторок 4, которые при движении открывают окна на шкале 5 указателя. При вдохе сегменты 4 полностью расходятся. При выдохе под действием пружины 6 сегменты 4 сходятся и закрывают окна шкалы 5 указателя.

Кислородные маски

Наиболее простым способом защиты от гипоксии является подача обогащенной кислородом газовой смеси или чистого кислорода через кислородную маску (КМ). Кислородные маски служат для подвода кислорода (или кислородно-воздушной смеси) непосредственно к органам дыхания и изоляции их от окружающей атмосферы. Она представляет собой резиновый колпачок фигурной формы, плотно прилегающий к лицу человека. К маске по шлангу подводится кислород или обогащенный кислородом воздух. На высотах свыше 12 км необходимо дыхание чистым кислородом под избыточным давлением, по отношению к атмосферному давлению pH.

По конструкции они разделяются на маски открытого и закрытого типа.

Кислородные маски открытого типа

Маски открытого типа, предназначены для пассажирских самолетов. Их главное преимущество – простота конструкции и удобство обращения с маской. На рис. 2.13 показана схема кислородной маски КМ-19 с дополнительной емкостью-мешком, применяемым в комплекте с кислородным прибором коллективного пользования КП-32 (для 20 человек) на пассажирских самолетах. Маска КМ-19 работает следующим образом.

Кислород подается непрерывным потоком по тонкому шлангу 7 и перфорированной трубке 6 в дыхательный (резиновый) мешок 5. Этот мешок широким патрубком 4 соединен с корпусом маски 1. При выдохе начальная порция воздуха, более богатая кислородом, наполняет мешок 5; остальной выдыхаемых воздух, насыщенный углекислотой, выпускается через два клапана выдоха 3. В момент вдоха человек сначала вдыхает все содержимое мешка с последующим дополнительным подводом кислорода из прибора. Таким образом, мешок уменьшает сопротивление вдоху и позволяет сократить расход кислорода. Для подгонки корпуса маски по переносице служит проволочная дужка 2, а дли крепления маски на голове – тесьма 8.

Кислородное оборудование пассажирского самолета обеспечивает подачу дыхательной смеси по следующей схеме:

— до 9 км – смесь О2 и атмосферный воздух;

— на высотах 9…12 км – чистый О2 с небольшим избыточным давлением;

— на высотах более 12 км – чистый О2 с избыточным давлением, возрастающим с высотой полета.

Преимущества: удобны в эксплуатации, имеют малое сопротивление на вдохе, постоянный состав дыхательной смеси даже при неплотном прилегании маски.

Недостатки: большой непроизводительный расход кислорода.

На современных пассажирских самолетах возможно быстрое надевание маски, так как в случае падения давления в кабине маска автоматически выбрасывается из ячейки, расположенной под потолком кабины, и повисает на своем шланге перед лицом пассажира.

Кислородные маски закрытого типа

Кислородные маски закрытого типа в свою очередь подразделяются на маски без избыточного и с избыточным давлением.

КМ без избыточного давления (рис. 2.14) по конструкции просты: корпус маски с обтюратором 1, клапаны вдоха 2 и выдоха 4. Под маской поддерживается давление окружающей среды и поэтому в негерметичных кабинах они могут использоваться летчиками при полетах на высотах до 12 км и в аварийных условиях кратковременно – до 13,5 км.

Принципиальная схема маски с избыточным давлением и общий вид показаны вместе с защитным шлемом на рис. 2.15.

Кислород поступает в маску во время вдоха через гофрированный шланг и клапан вдоха. Последний состоит из собственно резинового клапана тарельчатой формы и пластмассового седла.

Клапан выдоха предназначен для удаления выдыхаемой газовой смеси как при отсутствии, так и при наличии избыточного давления в маске. Для этого лепестковый клапан выдоха поджимается к своему седлу резиновым клапаном-мембраной 6, внутренняя полость которого трубочкой 7 соединяется с линией вдоха или с регулятором давления маски. Когда на высотах более 12 км в маску поступает кислород с избыточным давлением, то же давление действует изнутри клапана-мембраны 6, уравновешивает давление в маске, и клапан не может самопроизвольно открываться. Тем более он будет закрыт во время вдоха, когда в маске понижается давление.

При выдохе давление в маске повышается, клапан-мембрана 6 отходят от седла и выдыхаемая смесь через окна в корпусе клапана удаляется в атмосферу. Для более герметичного прилегания маски к лицу служит компенсатор натяга 3, закрепленный на шлемофоне. При создании избыточного давления в маске резиновые камеры компенсатора раздуваются и натягивают тесьму крепления маски 4.

Преимущества: автоматическое поддержание заданного процентного содержания кислорода в зависимости от высоты, экономичны, используются в качестве летного противогаза.

Недостатки: значительное сопротивление на вдохе, сложность эксплуатации.

Применение различных масок определяется как смесевым составом дыхательной смеси, так и давлением ее подачи: на высоте до 9 км дыхательная смесь без избыточного давления с увеличением содержания кислорода до 100%; на высотах 9…12 км подача кислорода под маску осуществляется под небольшим избыточным давлением для исключения подсоса окружающего воздуха; на высотах более 12 км подача кислорода должна осуществляться под возрастающем по высоте давлением.

Личное снаряжение летчика

Компенсирующий жилет

При избыточном давлении в легких свыше 3,3 кПа дыхание быстро расстраивается, резко падает работоспособность. Чтобы облегчить дыхание человека в этих условиях, достаточно применения компенсирующего жилета (КЖ), который создает механическое давление на грудную клетку и живот, равное давлению в легких.

КЖ изготавливается из малорастяжимой ткани и плотно подгоняется по фигуре летчика (рис. 2.15а). В области грудной клетки под жилет помещается соединенная с маской пневмокамера 2, давление в которой компенсирует давление внутри легких, помогая производить выдох.

Тем не менее, КЖ не обеспечивает равномерной компенсации давления по всему туловищу. Более того, в случае его использовании увеличивается отток крови в голову и конечности.

Личное снаряжение летчика, входящее в комплект высотного кислородного оборудования самолета, состоит из высотно-компенсирующего костюма, герметического шлема или защитного шлема с кислородной маской, вентилируемого костюма и парашютного кислородного прибора.

Высотно-компенсирующий костюм

При избыточном давлении дыхательной смеси, превышающем давление окружающей среды на 5,3 кПа, наступает расстройство не только дыхания, но и кровообращения: кровеносные сосуды конечностей не могут противостоять повышению давления крови и расширяются, что приводит к застойным явлениям в них, а также к ухудшению кровоснабжения головного мозга.

Компенсация избыточного давления крови в конечностях возможна с помощью высотно-компенсирующего костюма (ВКК).

Этот костюм изготавливается в виде плотно подгоняемого по фигуре летчика комбинезона (с перчатками и носками) из малорастяжимой ткани. Механическое давление на поверхности тела создается либо с помощью трубок натяжного устройства (рис. 2.16, а), либо с помощью пневмокамер (рис. 2.16, б).

Конструктивная схема натяжных устройств ВКК трубчатого типа показана на рис. 2.17. Силовая схема натяжного устройства представляет собой петлю в форме восьмерки, в малый круг которой вставлена трубчатая пневмокамера. При наполнении газом камера увеличивается в диаметре и через натяжные тесемки стягивает большой круг, т. е. обжимает тело.

Однако такая конструкция натяжных устройств не обеспечивает равномерного обжатия по периметру тела, особенно его вогнутых частей

Этого недостатка лишены натяжные устройства с пневмокамерами низкого давления (рис. 2.16, б). Общим недостатком костюмов с пневмокамерами, закрывающими туловище полностью или большую его часть, является то, что они могут применяться только при наличии эффективной системы вентиляции пододёжного пространства.

ВКК с натяжным устройством (рис. 2.18, а) имеют минимальную поверхность, покрытую пневмокамерами, что повышает гигиеничность и улучшает естественную вентиляцию этого костюма, но снижает эффективность компенсации давления, особенно в области подмышечных впадин и паха. Кроме того, натяжение комбинезона в области грудной клетки существенно затрудняет дыхание, так как препятствует подвижности ребер. Для устранения указанных недостатков применяют ВКК комбинированного типа (см. рис. 2.18, б), в которых натяжное устройство сочетается с дыхательно-компенсирующей камерой, выполненной по всему периметру тела. Необходимость вентиляции этого участка тела ограничивает зону размещения.

Наибольшее распространение получили ВКК с натяжными устройствами, в которых для улучшения компенсации давления в области живота применяется плоская камера, соединенная с системой дыхания, так называемый брюшной компенсатор, установленный под оболочкой костюма.

Масса ВКК составляет 2,8…3,4 кг.

ВКК должны удовлетворять следующим основным требованиям:

— оказывать на всю поверхность тела человека равномерное давление, равное давлению газа в легких;

— уменьшать нагрузку на дыхательную мускулатуру;

— не стеснять движений летчика;

— быть газопроницаемыми;

— надеваться и сниматься без посторонней помощи; быстро приводиться в состояние готовности.

Герметический шлем

В случае применения ВКК с КМ при избыточном давлении дыхательной смеси по сравнению с окружающей средой более 10 кПа происходит расстройство зрения и слуха. Создать внешнее механическое противодавление на глаза и уши невозможно, поэтому для обеспечения продолжительного дыхания под избыточным давлением более 10 кПа вместо КМ применяется герметический шлем (ГШ) (рис. 2.19.). ВКК с ГШ позволяет довести избыточное давление в легких до 19,3 кПа (и более), т. е. обеспечить условия дыхания практически на любой высоте.

Время пребывания в компенсирующем снаряжении на высотах более 12 км ограничено в силу особенностей механической компенсации. Поэтому высотно-компенсирующее снаряжение может рассматриваться лишь как аварийное средство, позволяющее в случае разгерметизации кабины быстро снизиться на безопасную высоту.

Применение ВКК с ГШ целесообразно на самолетах, летающих на высотах более 20 км, либо при невозможности аварийного снижения на высоту 12 км в течение нескольких минут.

ГШ безмасочного типа выполняет все функции КМ. Кроме того, он полностью изолирует голову от наружной атмосферы, защищает ее от ударов, а лицо от скоростного напора воздуха при катапультировании.

Органическое стекло смотрового щитка склеено из двух слоев, между которыми помещены нагревательные элементы из проволоки. Электрообогрев предохраняет смотровое стекло от запотевания и обмерзания.

При создании в ГШ избыточного давления газа на шлем действует сила, направленная вверх. Для восприятия вертикальных усилий шлема, возникающих от избыточного давления в его полости, служит система подтяга шлема к высотно-компенсирующему костюму.

ВКК используется и в качестве средства, защищающего летчика от действия перегрузок. В костюме смонтировано противоперегрузочное устройство (ППУ), обтягивающие брюшную зону и область ног, уменьшающие отток крови в нижнюю часть тела, что приводит к улучшению кровообращения головного мозга, повышая работоспособность летчика. Давление воздуха в камерах ППУ зависит от величины перегрузок. Чем больше перегрузка, тем больше давление воздуха в камерах ППУ. Применение в комплекте ВКК противоперегрузочного устройства с автоматом давления обеспечивает переносимость перегрузок до 10 единиц.

Защитный шлем с кислородной маской и шлемофоном

В том диапазоне высот, где достаточно применения КМ и нет необходимости в ГШ, функции защиты головы летчика от ударов и лица от встречного напора воздуха при катапультировании выполняет защитный шлем (ЗШ), всегда используемый в комплекте с КМ (см. рис. 2.20).

Защитный шлем в комплекте с шлемофоном и кислородной маской являются составной частью снаряжения летного состава и предназначены для защиты:

— головы и лица летчика от повреждений при ударах о внутренние части кабины самолета в полете и при посадке;

— головы и лица летчика от солнечной радиации и ослепляющего действия солнечных и прожекторных лучей;

— лица летчика от воздействия воздушного потока при катапультировании.

ЗШ должен быть достаточно легким, не мешать поворотам головы, не ограничивать обзор и не вызывать болевых ощущений при длительном ношении.

Ударные нагрузки воспринимаются каской и амортизирующими вкладышами ЗШ.

Амортизирующие вкладыши и «противошумы» с телефонами ЗШ обеспечивают изоляцию от шумов.

Светофильтр предназначен для защиты глаз от ослепляющего действия лучей, изготовляется из окрашенного органического стекла, и выполняется обычно сдвижным, чтобы не затруднять обзор в условиях низкой освещенности. Светофильтр опускается также перед катапультированием для защиты лица от скоростного потока.

Современные ЗШ имеют массу около 2 кг.

§

Основными данными для определения необходимого для типового полета запаса кислорода являются: максимальная высота полета самолета; продолжительность (дальность) полета; профиль полета; тип кислородных приборов, устанавливаемых на самолете; количество членов экипажа и пассажиров. График профиля полета представлен на рис. 2.21. Требования к количеству кислорода для членов экипажа и для пассажиров неодинаковы, и поэтому расчет запаса кислорода для них производится отдельно.

1. Запас кислорода Q1 для защиты членов экипажа и пассажиров от кислородного голодания находится из выражения:

Q1=  , (2.1)

, (2.1)

где n – число членов экипажа или пассажиров, пользующихся кислородом;

q1 – расход кислорода на высоте h1, л/мин;

q2 – расход кислорода на высоте h2, л/мин;

τ1 – время подъема самолета с высоты h1, до высоты h2, мин;

τ2 – время горизонтального полета на высоте h2, мин; τ3 – время снижения с высоты h2 до высоты h1, мин.

При пользовании приборами с периодической подачей кислорода в маску расход кислорода может изменяться в широких пределах в зависимости от высоты полета и физической нагрузки. Поэтому при расчетах принимаются следующие средние величины расхода для всего времени полета:

а) при наличии подсоса воздуха в дыхательную смесь на высотах до 9000 м q = 6 л/мин;

б) при пользовании дополнительной подачей кислорода на высотах от 9000 м до 12000 м q = 10 л/мин.

2. Запас кислорода для защиты от дыма и вредных газов Q2 должен быть не менее 300 л на каждого из членов экипажа. Этот запас может использоваться для защиты экипажа от кислородного голодания при разгерметизации самолета и должен обеспечить экипажу возможность управления самолетом в течение не менее 15 мин. Для определения общего запаса кислорода при расчете берут большее из двух значений Q1 и Q2.

3. Запас кислорода для профилактического питания экипажа Q3 при длительном полете предназначен для снижения утомляемости при полетах продолжительностью более 4 ч и определяется из уравнения

Q3=n q t  (2.2)

(2.2)

где n – число членов экипажа;

q – легочная вентиляция при профилактическом питании (принимается равной 10 л/мин);

t – время профилактического питания кислородом (принимается равным 10 мин);

τпол – время полета в целых часах.

В потребный объем кислорода должен быть включен и объем кислорода, расходуемый при предполетных проверках кислородного оборудования Qпред определяемый из уравнения:

Qпред = n q t (2.3)

где n – число членов экипажа; q – расход кислорода через маску, л/мин; t – время проверки оборудования, мин.

Для учета возможных утечек, погрешностей показаний манометров, влияния температуры и т.д. в расчет вводят коэффициент запаса К = 1,1…1,2 и Qн – невырабатываемый остаток. Общий запас кислорода в стационарной системе для экипажа Qэк равен:

Qэк = (Q1 Q3 Qн Qпред) K. (2.4)

Общий запас кислорода в стационарной системе для пассажиров будет равен

Qпac = (Q1 Qн Qnpед) K. (2.5)

Здесь невырабатываемый остаток кислорода Qн=Рост.Vб,

где Рост – остаточное давление в баллоне,

Vб – вместимость баллона.

Кроме запаса кислорода в стационарных кислородных системах экипажа и пассажиров на борту самолета имеется запас кислорода в переносных баллонах.

Для обеспечения возможности перемещения по самолету для борьбы с дымом, а также для оказания терапевтической помощи пассажирам в кабине экипажа размещается баллон вместимостью не менее 3 л. Такие же баллоны предусматриваются и для каждого бортпроводника.

С помощью переносного кислородного оборудования производится и терапевтическое питание кислородом пассажиров. При этом запас кислорода принимается исходя из необходимости обеспечения питанием 2% пассажиров (но не менее 1 чел) в течение всего полета и определяется из уравнения:

Qтepaп = 0,02n q τпол (2.6)

где n – число пассажиров на самолете; q – расход кислорода при терапевтическом питании на 1 чел (принимается равным 4 л/мин); τпол – время полета в целых часах.

Общий потребный объем кислорода, приведенный к нормальным условиям VΣ (в литрах) составит:

VΣ =  , (2.5)

, (2.5)

Где рб – номинальное рабочее давление газа в баллоне в МПа;

р0 – давление на уровне моря (0,1 МПа);

рбmin – минимальное давление, при котором гарантируется нормальная работа кислородного оборудования в МПа.

Минимальное неучитываемое давление кислорода рбmin:

— для баллонов низкого давления (рб = 3 МПа) неучитываемое давление принимается 0,7 МПа;

— для баллонов высокого давления (рб = 15…20 МПа) рбmin составляет (2…3) МПа, что необходимо для контрольной продувки баллона на земле перед его заправкой.

Потребное количество баллонов определяется:

N = (VΣ) / vб, (2.6)

где vб – «водяная» емкость одного баллона.

В случае применения на самолете жидкого кислорода потребный запас кислорода в газификаторе (в кг) определяется по формуле

Qпотр= n . (2.7)

. (2.7)

Здесь 754 – объем газообразного кислорода, который при давлении 101,3 кПа и 15°С образуется испарением 1 кг жидкого кислорода, в л (при испарении 1 литра жидкого кислорода образуется 860 литров – газообразного).

Qнеуч – неучитываемый остаток кислорода, при котором начинаетcя падение давления в газификаторе. Эта величина берется из паспорта газификатора и, в среднем, составляет 7…10% запаса жидкого кислорода сосуда;

qпот – потери испарением в кг/ч (эти потери для различных газификаторов находятся в пределах 0,05…0,15 кг/ч);

τ – время от момента зарядки газификатора до вылета самолета (принимается от 24 до 48 ч);

n – количество членов экипажа;

z – количество газификаторов;

k – коэффициент запаса.

Комплект кислородного оборудования высотного самолета.

Подводя итог, следует отметить следующее.

Для обеспечения нормальной жизнедеятельности и работоспособности летчика, а также безопасности полета и аварийного покидания самолета на больших высотах на самолетах устанавливается комплект кислородного оборудования. В него входят приборы с избыточным давлением кислорода в системе дыхания и пневмосистема высотно-компенсирующего костюма.

Комплект кислородного оборудования на высотных самолетах рассчитан на работу с герметическим шлемом и высотно-компенсирующим костюмом на высотах до практического потолка и обеспечивает дыхание членов экипажа при следующих обстоятельствах:

1. Длительно в загерметизировнной кабине до практического потолка и в разгерметизированной кабине до высоты 12 км.

2. Кратковременно (до 10 мин.) – при разгерметизации кабины от практического потолка до высоты 12 км.

3. Кратковременно – при катапультировании с практического потолка с автоматическим подключением кислородного питания от парашютного кислородного прибора.

Контрольные вопросы для самопроверки

1. Назовите возможные источники кислорода на борту.

2. Каковы преимущества и недостатки жидкостных газификаторов по сравнению с баллонными источниками?

3. По каким основным свойствам подразделяются кислородные системы?

4. Назначение кислородной системы постоянной подачи кислорода?

5. Какова предельная высота полета использования системы постоянной подачи в разгерметизированной кабине?

6. Принцип действия легочного автомата.

7. Возможно ли использование легочного автомата для коллективного пользования?

8. Каковы предельные избыточные давления подачи кислорода при которых необходимо применять: компенсационный жилет, высотный костюм, гермошлем.

9. Каков принцип работы высотного костюма?

10. Особенность подачи кислорода в парашютных кислородных приборах.

11. От каких факторов зависит запас кислорода на борту.

ГЕРМОКАБИНы САМОЛЕТОВ

Схемы герметических кабин

Полеты современных самолетов осуществляются на высотах, где атмосферное давление не может обеспечить приемлемые условия для здоровья и работоспособности человека. С целью ограждения человека и ряда технических систем и устройств от неблагоприятных условий окружающей среды на самолетах создаются герметические отсеки-гермокабины (ГК), способные обеспечивать повышенные давления. Необходимые условия в ГК обеспечиваются системой кондиционирования воздуха (СКВ).

На самолетах используются два типа герметических кабин: атмосферные (или вентиляционные) и автономные (или регенерационные).

Тип и схема размещение ГК (см. рис. 3.1) определяются типом и назначением летательного аппарата.

Для самолетов, имеющих высоту полета до 25 … 30 км, наибольшее распространение получили кабины атмосферного типа (неавтономные), так как вентилируются воздухом окружающей среды (рис. 3.2, в).

В кабинах атмосферного типа наддув осуществляется атмосферным воздухом. Они более просты по конструкции, в них не требуется высокая степень герметизации. Подаваемый в кабину воздух используется одновременно и для вентиляции, и поддержания требуемой температуры.

Главным недостатком атмосферных кабин является их сравнительно небольшая высотность, ограничиваемая разреженностью воздуха на больших высотах и конструктивными возможностями нагнетающих устройств.

На самолетах, имеющих высоту полета свыше 25…30 км, отбор воздуха от компрессора маршевого двигателя становится нецелесообразным (большие затраты энергии). На них применяются автономные кабины.

Такие же кабины применяются и на некоторых специальных самолетах (например, самолетах сельскохозяйственной авиации для работы с ядохимикатами).

Необходимое давление и состав воздуха в автономных кабинах поддерживаются с помощью регенерационных устройств и запаса воздуха или кислорода, хранящегося в бортовых баллонах или газификаторах. Продукты дыхания удаляются с помощью специальных поглотителей или путем пропускания воздуха через регенерационные системы.

Автономные кабины более сложны в эксплуатации, чем атмосферные, и требуют зарядки сжатым воздухом или кислородом, смены поглотительных патронов и т.д. При необходимости большего потребления газа могут использоваться газификаторы с жидким кислородом. Кроме того, такие кабины должны иметь системы регулирования температуры, влажности. Особенно высокие требования предъявляются к герметизации таких кабин, чтобы уменьшить утечку воздуха. Однако в условиях высотных полетов целесообразно применять только автономные кабины.

Требования, предъявляемые к атмосфере кабины самолета

Основным назначением самолетных СКВ является создание условий, необходимых для обеспечения нормальной жизнедеятельности и работоспособности пассажиров и экипажа в полете на различных высотах и в любых климатических условиях. Поэтому атмосфера в герметических кабинах самолетов должна соответствовать физиолого-гигиеническим требованиям.

1. Давление воздуха в кабинах самолетов при изменении высоты полета должно изменяться по определенному, заранее заданному для данного типа самолета, закону.

2. Скорость изменения давления воздуха в кабинах пассажирских самолетов по абсолютной величине должна быть не более 24 Па/с на всех допускаемых режимах эксплуатации самолета.

Допускаемая для человека скорость понижения давления примерно в два раза выше скорости его повышения. Для тренированного летного состава скорость перехода с нормального давления на пониженное не должна превышать 2,66 кПа/с (20 мм рт. ст./с), а скорость повышения давления – 1,33 кПа/с (10 мм рт. ст./с). При аварийной разгерметизации кабины для всех самолетов допускается от 2,66 до 5,35 кПа/с (от 20 до 40 мм рт. ст./с).

3. Температура воздуха в кабинах пассажирских самолетов должна составлять 20 ± 5°С. Неравномерность распределения температуры воздуха не должна превышать 3°С по длине и 2°С по высоте и ширине кабины. Температура ограждений не должна отличаться от температуры воздуха более чем на 5оС. В жаркое время года температура воздуха в гермокабине в момент посадки пассажиров должна быть на 8…10°С ниже температуры наружного воздуха, но не менее 20°С.

4. Относительная влажность воздуха в кабине пассажирского самолета в установившемся полете на крейсерской высоте должна быть в пределах 40…60%, (при допустимой – 25…60%). Верхний предел относительной влажности является оптимальным, а нижний – допустим лишь кратковременно.

5. Скорость движения воздуха в зоне головы человека в кабинах пассажирских самолетов не должна превышать 0,4 м/с, а в кабинах других самолетов – 1,5 м/с.

6. Общая интенсивность шума в кабине пассажирского самолета во время нормального полета не должна превышать 90 дБ, а при продолжительных полетах – 80 дБ. При пользовании шлемофонами допустимый уровень шума до (110 … 115) дБ.

7. Подаваемый в кабины воздух не должен содержать пыли, плохо пахнущих веществ и вредных примесей.

§

Создать абсолютно герметичную кабину весьма сложно: стыки листов обшивки, электровводы, выводы элементов механического управления и т. п. – все это имеет неплотности (щели), через которые может проникать воздух. Увеличение степени герметичности приводит, как правило, к усложнению конструкции кабины и обычно сопровождается увеличением ее массы. В то же время очень высокая герметичность необходима далеко не всегда.

Допустимые утечки воздуха определяются, исходя из следующих соображений:

— в нормальных условиях полета количество воздуха, поступающего через систему наддува (кондиционирования), должно превышать потери воздуха, вытекающего через неплотности;

— необходимо обеспечивать достаточно медленное уменьшение избыточного давления в ГК при аварийном прекращении подачи воздуха от системы наддува. Это необходимо для того, чтобы за время экстренного снижения до безопасной высоты давление в кабине оставалось на уровне, не вызывающем опасной кислородной недостаточности (гипоксии) или других вредных воздействий на организм человека.

Для оценки степени герметичности используются два вида удельных параметров:

— удельная утечка

gут = mут / Wг.к. , (3.1);

— удельная площадь эквивалентного отверстия

Fг.к.= fг.к. / Wг.к , (3.1а)

где mут – суммарный расход воздуха из кабины, вызванный ее не-герметичностью;

— Wк– объем кабины;

— fут – суммарная эквивалентная площадь поперечного сечения неплотностей оболочки кабины.

По существующим нормам для атмосферных кабин с объемом до 150м3 допускается удельная утечка gyт ≤ 6…l0 кг/(ч∙м3); при больших объемах ГК допустимое значение gyтуменьшается до 4 кг/(ч∙м3). Указанным значениям удельных утечек соответствуют значения удельной площади эквивалентного отверстия Fг.к = (6… 13) и 3,2 мм2/м3.

Количество воздуха, вытекающего из ГК через неплотности, зависит от давлений в кабине, окружающей атмосферы и от суммарной площади щелей в конструкции. Поэтому ГК схематично можно представить в виде герметичного объема Wг.к. с эквивалентным отверстием fут, через которое вытекает столько же воздуха, сколько из реальной кабины. Изменение параметров воздуха в кабине в процессе истечения подчиняется политропическому закону. Действительное значение показателя политропы зависит от многих факторов и определить его теоретически достаточно трудно. Поэтому на практике обычно рассматриваются изотермический и адиабатический процессы. При незначительных утечках воздуха (близких к нормам) температура воздуха в кабине практически остается неизменной. Поэтому можно принять Тг.к.= const (процесс изотермический) и связь между параметрами воздуха в ГК описывается уравнением состояния:

Рг.кWг.к = mк R Tг.к., (3.2)

где рг.к,Wг.к, mк, Тг.к – соответственно давление, объем, масса и температура воздуха в кабине; R – универсальная газовая постоянная.

После дифференцирования уравнения (3.2) по времени получается уравнение

(3.3)

(3.3)

Так как изменения массы воздуха в гермокабине

=mп– mв – mут , (3.4)

=mп– mв – mут , (3.4)

где mп и mв – соответственно расход воздуха, подаваемого в кабину и выпускаемого из нее через регулирующие клапаны; mут – утечки, то

(3.5)

(3.5)

При отсутствии подачи воздуха в ГК изменение давления определяется только величиной утечек (mп=0 и mв=0):

(3.6)

(3.6)

§

Герметическая кабина представляет собой герметизированный отсек фюзеляжа, внутри которого при полете на больших высотах поддерживается избыточное давление, доходящее до 40…50 кПа.

Фюзеляжи современных самолетов представляют собой преимущественно клепаные конструкции. Кабины, как часть фюзеляжа, имеют такую же конструкцию, только герметизированную. Герметичными должны быть все заклепочные швы, должна быть обеспечена герметизация всех люков и дверей, а также выводов из кабины тяг и тросов управления, различных трубопроводов и электропроводки.

Стык листов обшивки производится, как правило, по элементам продольного и поперечного наборов. Герметизация в местах стыка листов обшивки обеспечивается постановкой термостойких уплотнительных материалов и применением многорядных заклепочных швов с малым шагом заклепок. Уплотнительные материалы должны обладать вибростойкостью, быть влагоустойчивыми и не менять своих свойств при изменении температуры в заданных пределах.

На рис. 3.2а показаны типовые герметизированные стыки листов обшивки фюзеляжа. При стыке с помощью двух накладок герметизация производится уплотнительной лентой и постановкой двухрядного заклепочного шва (рис. 3.2а, а). Аналогично производится герметизация стыка листов по элементам каркаса (рис. 3.2а, б). Высокая герметизация стыка достигается при наклейке воздухонепроницаемой ленты (рис. 3.2а, в).

Надежное уплотнение должны иметь открывающийся или сдвижной фонарь, люки и двери. Различают следующие способы их герметизации:

1) ножевое уплотнение;

2) уплотнение резиновой трубкой;

3) уплотнение при помощи надувной трубки;

4) уплотнение при помощи пластинчатого клапана.

Элементом, обеспечивающим герметизацию при ножевом уплотнении, является резиновая прокладка, которая может быть выполнена либо из массива (рис. 3.2б, а), либо из пластинчатой (рис. 3.2б, б ) мягкой резины. Этот способ герметизации может быть применен для люков и дверей, открывающихся как внутрь, так и наружу. Если люк открывается наружу, то для обеспечения надежной герметизации с учетом отжатия люка избыточным внутренним давлением пластинчатая резина должна обладать требуемой упругостью.

Уплотнение резиновой трубкой (рис. 3.2в) лучше применять для люков, открывающихся внутрь. Для обеспечения хорошей герметизации поверхность, к которой прижимается трубка, должна быть гладкой.

Наилучшая герметизация больших по размерам люков и дверей достигается уплотнением надувной трубкой. Окантовка люка или двери имеет желоб, в который укладывается трубка (рис. 3.2г). После закрытия двери или люка и запирания замков в трубку поступает воздух под давлением 15…30 кПа. Под действием этого давления трубка расширяется, плотно прижимаясь к люку или двери и к желобу.

Герметизация сдвижных фонарей осуществляется только этим способом (рис. 3.2г). Простейшим способом герметизации люков и дверей, открывающихся наружу, является герметизация при помощи пластинчатого клапана (рис. 3.2д). Он представляет собой полосу пластинчатой резины, прикрепленную к окантовке с внутренней стороны по всему контуру. После закрытия и запирания люка пластинчатый клапан под действием избыточного давления прижимается к люку и закрывает щель. Но этот способ не обеспечивает надежной герметизации и поэтому применяется редко.

Герметизация остекления и окон фюзеляжа производится с помощью мягкой морозоустойчивой резины. Уплотнение остекления можно производить и невысыхающей замазкой.

Конструкция выводов из герметических кабин тяг и тросов управления самолетом и его агрегатами должна обеспечивать высокую герметичность и эксплуатационную надежность, быть простой в изготовлении и ремонте, не нуждаться в регулировке и не увеличивать заметно усилий при управлении.

При выводе тяг, имеющих возвратно-поступательное движение, герметичность обеспечивается установкой воздухонепроницаемых гофрированных шлангов — цилиндрических или конических (рис. 3.2е).

Если шланг установлен в кабине, то, чтобы предотвратить его сдавливание и не допустить соприкосновения с тягой управления, внутрь шланга вставляются кольца жесткости (рис. 3.2е, а). При наличии внутри шланга избыточного давления (при установке шланга вне кабины) кольца ставятся с наружной стороны (рис. 3.2е, б).

Герметизация с помощью гофрированных шлангов допускает и некоторое поперечное перемещение тяг. Такая герметизация может применяться и для выводов тросов. Недостатком этого способа герметизации является появление дополнительных усилий в управлении от перепада давлений.

Герметизация выводов тяг, имеющих поступательное движение вдоль своей оси, показана на рис. 3.2ж. При этом способе герметизации допускается возможность вращения тяги. В герметичном выводе, выполненном по схеме рис. 3.2ж, герметизирующим элементом является асбестографитовая набивка. В выводе, выполненном по схеме рис. 3.2 и, герметизация осуществляется резиновыми кольцами 1. Внутренняя полость корпуса для уменьшения трения тяг заполнена смазочным материалом.

Герметизация выводов тросов управления может быть произведена с помощью резинового вкладыша, имеющего основное отверстие по диаметру троса и продольный разрез, позволяющий надевать его на трос (рис. 3.2з, а). Вместо вкладыша может быть применен полый разрезной резиновый шарик (рис. 3.2з, б). Вкладыши или шарики поджимаются к тросам гайками.

Трос по всей длине его хода покрывается незамерзающим смазочным материалом, содержащим графит. К недостаткам такого уплотнения следует отнести большую утечку воздуха, необходимость периодической смены резинового вкладыша и частого возобновления смазочного материала троса. По этим причинам устанавливаться такой вывод должен в доступном для осмотра и обслуживания месте.

Уплотнение выводов валов с вращательным движением производится либо при помощи притертых плоских поверхностей, прижимаемых одна к другой пружиной или резиновой шайбой, либо при помощи уплотнительных колец из резины.

Очень часто на самолетах все выводы управления монтируются в одной герметической коробке. В коробке монтируется необходимое количество валиков, имеющих уплотнение резиновыми кольцами. На этих валиках закрепляются рычаги, к которым и подводятся тяги управления. Монтаж всех выводов в одной герметической коробке упрощает осмотр и обслуживание.

§