- Почему газовые смеси более эффективны

- Описание смесей и их свойств

- Cайт каменсктехгаз — расход аргона при сварке

- Аргон с гелием

- Аргон с кислородом

- Водород и аргон

- Газовая смесь для сварки порошковой проволокой (fcaw)

- Газовая смесь из углекислого газа и кислорода

- Газы и сварочные смеси по гост р исо 14175

- История открытия aргона

- Какие газы смешивают

- Классификационное обозначение газов и газовой смеси согласно гост р исо 14175

- Маркировка газовых баллонов

- Недостатки однокомпонентных защитных газов при сварке полуавтоматом

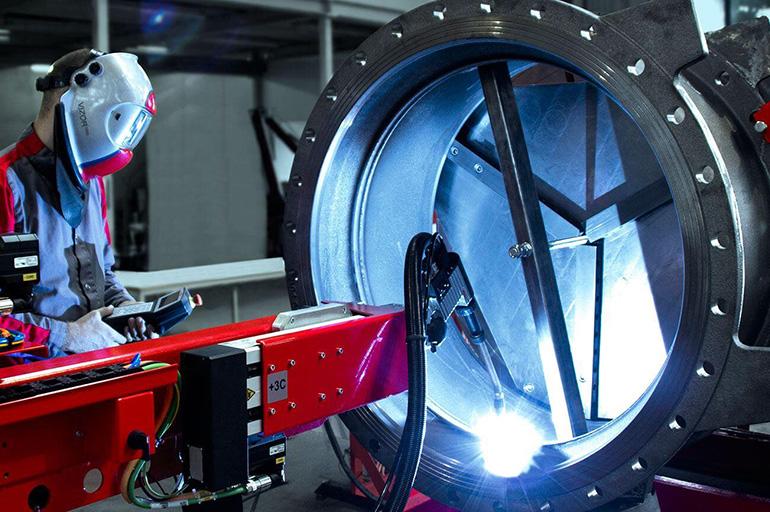

- Орбитальная сварка

- Полуавтоматическая сварка

- Правила сварки в газовой среде

- Преимущества газозащиты при сварке

- Преимущества сварочных смесей при полуавтоматической сварке

- Работа с алюминием

- Самостоятельное получение смеси

- Сварочная смесь аргона и гелия

- Сварочная смесь из аргона с 11-20% углекислоты

- Сварочные смеси из аргона и кислорода

- Сварочные смеси из аргона и углекислого газа

- Сварочные смеси из аргона, углекислого газа и кислорода

- Свойства аргона (газ) при различных температурах

- Теплопроводность аргона при низких температурах и давлениях

- Хранение и транспортировка аргона

- Чему равна плотность смеси газов водорода и кислорода, находящихся в закрытом сосуде при температуре 10°с и давлении 90 кпа? масса водорода – 3 грамма, масса кислорода – 32 грамма. — учеба и наука

- Экологическая безопасность

Почему газовые смеси более эффективны

Смесь газов позволяет одновременно улучшать несколько параметров (повышать мощность дуги и улучшать механические характеристики металла в стыке). Например, для сварки сталей с пониженным содержанием углерода применяют смесь Ar с CO2. Подача газа позволяет устранить пористость металла в стыке и увеличить прочность на разрыв.

Соединение нескольких газов позволяет снизить себестоимость смеси. Например, применять чистый гелий экономически нецелесообразно, но смесь He Ar отличается пониженной ценой и улучшает качество сварки. Защитная среда позволяет соединять детали из высоколегированных сталей, редкоземельных или цветных металлов и их сплавов. Сочетание газов позволяет изменить физико-химические характеристики смеси.

Например, Ar улучшает стабильность дуги с одновременным снижением отдачи энергии, что компенсируется введением He.

Описание смесей и их свойств

Для проведения сварочных работ используют смеси 2 или 3 газов, которые получаются с помощью смесителя с регулировкой подачи или поставляются в готовом виде в баллоне. Применение защитной атмосферы позволяет перейти от капельного переноса металла в ванну расплава к струйному без риска разбрызгивания потока. В результате увеличивается скорость проведения работ без снижения качества стыка.

Распространенные виды смесей для применения в полуавтоматах MIG-MAG:

- 98%Ar 2%CO2 – используют для сварки нержавеющих сталей, оцинкованных заготовок или соединения деталей из меди с железными элементами;

- 92%Ar 8%CO2 – применяют при ускоренной сварке листов стали толщиной от 1 до 5 м;

- 80%Ar 20%CO2 – необходима при наплавке конструкционных или сварке нержавеющих сталей с использованием проволоки из порошкового композита;

- 75%Ar 25%CO2 – используют при сварке конструкций с увеличенным количеством вертикальных стыков;

- 82%Ar 18% углекислоты – применяют при наплавке высокопрочных сталей.

Cайт каменсктехгаз — расход аргона при сварке

Формула аргона в таблице Менделеева — Аr.

Общие сведенья об аргоне

Атомная масса (по международным атомным массам 1985 г.) — 39,948.

Из подгруппы тяжелых инертных газов аргон самый легкий. Он тяжелее воздуха в 1,38 раза. Жидкостью становится при – 185,9°C, затвердевает при – 189,4°C (в условиях нормального давления). В отличие от гелия и неона, он довольно хорошо адсорбируется на поверхностях твердых тел и растворяется в воде (3,29 см3 в 100 г воды при 20°C). Еще лучше растворяется аргон во многих органических жидкостях. Зато он практически нерастворим в металлах и не диффундирует сквозь них.

Как все инертные газы, аргон диамагнитен. Это значит, что его магнитная восприимчивость отрицательна, он оказывает большее противодействие магнитным силовым линиям, чем пустота. Это свойство аргона (как и многие другие) объясняется «замкнутостью» электронных оболочек его атомов.

Под действием электрического тока аргон ярко светится, сине-голубое свечение аргона широко используется в светотехнике.

Баллон аргоновый 40 литров ГОСТ 949-73

Баллон аргоновый, емкостью 40 литров предназначен для хранения и транспортирования аргона. Баллон для аргона комплектуется вентилем, кольцом горловины, предохранительным колпаком (новые баллоны), опорным башмаком. Баллоны окрашены в серый цвет и имеют надпись «АРГОН ЧИСТЫЙ» зеленого цвета.

Область применения аргона

Как самый доступный и относительно дешевый благородный газ аргон стал продуктом массового производства, особенно в последние десятилетия.

Первоначально главным потребителем элемента №18 была электровакуумная техника. И сейчас подавляющее большинство ламп накаливания (миллиарды штук в год) заполняют смесью аргона (86%) и азота (14%). Переход с чистого азота на эту смесь повысил светоотдачу ламп. Поскольку в аргоне удачно сочетаются значительная плотность с малой теплопроводностью, металл нити накаливания испаряется в таких лампах медленнее, передача тепла от нити к колбе в них меньше. Используется аргон и в современных люминесцентных лампах для облегчения зажигания, лучшей передачи тока и предохранения катодов от разрушения.

Однако в последние десятилетия наибольшая часть получаемого аргона идет не в лампочки, а в металлургию, металлообработку и некоторые смежные с ними отрасли промышленности. В среде аргона ведут процессы, при которых нужно исключить контакт расплавленного металла с кислородом, азотом, углекислотой и влагой воздуха. Аргонная среда используется при горячей обработке титана, тантала, ниобия, бериллия, циркония, гафния, вольфрама, урана, тория, а также щелочных металлов. В атмосфере аргона обрабатывают плутоний, получают некоторые соединения хрома, титана, ванадия и других элементов. Продувка аргоном жидкой стали намного повышает ее качество.

Уже существуют металлургические цехи объемом в несколько тысяч кубометров с атмосферой, состоящей из аргона высокой чистоты. В этих цехах работают в изолирующих костюмах, а дышат подаваемым через шланги воздухом (выдыхаемый воздух отводится также через шланги); запасные дыхательные аппараты закреплены на спинах работающих.

Защитные функции выполняет аргон и при выращивании монокристаллов (полупроводников, сегнетоэлектриков), а также в производстве твердосплавных инструментов. Продувкой аргона через жидкую сталь из нее удаляют газовые включения. Это улучшает свойства металла.

Все шире применяется дуговая электросварка в среде аргона. В аргонной струе можно сваривать тонкостенные изделия и металлы, которые прежде считались трудносвариваемыми.

Не будет преувеличением сказать, что электрическая дуга в аргонной атмосфере внесла переворот в технику резки металлов. Процесс намного ускорился, появилась возможность резать толстые листы самых тугоплавких металлов. Продуваемый вдоль столба дуги аргон (в смеси с водородом) предохраняет кромки разреза и вольфрамовый электрод от образования окисных, нитридных и иных пленок. Одновременно он сжимает и концентрирует дугу на малой поверхности, отчего температура в зоне резки достигает 4000…6000°C. К тому же эта газовая струя выдувает продукты резки. При сварке в аргонной струе нет надобности во флюсах и электродных покрытиях, а стало быть, и в зачистке шва от шлака и остатков флюса.

Расход аргона при сварке

Расход аргона определяется исходя из технологии аргонодуговой сварки, выбора материала и толщины свариваемого металла и должен составлять:

— при сварке алюминия расход аргона 15-20 литров в минуту,

— при сварке меди расход газа составляет 10-12 литров в минуту,

— при сварке конструкционных и низколегированных сталей расход газа 6-8 литров в минуту,

— при сварке магниевых сплавов расход аргона 12-14 литров в минуту,

— при сварке никелевых сплавов расход аргона 10-12 литров в минуту,

— при сварке титана и его сплавов расход аргона 35-50 литров в минуту,

Объем аргона в стальном 40-литровом баллоне при нормальных условиях (t=20оC, давление в баллоне 150 кгс/см2) – 6,20 м3 (6200 литров или 6200 дм3).

При давлении в баллоне 130 кгс/см2 при 20оС объем аргона в 40-л. баллоне равен 5,37 м3

При давлении в баллоне 200 кгс/см2 при 20оС объем аргона в 40-л. баллоне равен 8,24 м3

При выполнении работ на улице или на «сквозняке» необходимо применять защитные сооружения, палатки и увеличивать расход газа до получения надёжной газовой защиты сварного шва.

Аргон применяется для использования в качестве защитной среды при сварке, резке и плавке активных и редких металлов и сплавов на их основе, алюминия, алюминиевых и магниевых сплавов, нержавеющих, хромоникелевых, жаропрочных сплавов и легированных сталей, различных марок, а также при рафинировании металлов в металлургии. Поставляется в аргоновых баллонах под давлением (150 ± 5) кгс/см2. Будучи тяжелее воздуха, аргон обеспечивает хорошую газовую защиту сварочной ванны. Содержание влаги для газообразного аргона не должно превышать 0,03 г/м3.

Для улучшения борьбы с пористостью к аргону иногда добавляют кислород в количестве 3–5%. При этом защита металла становится более активной. Чистый аргон не защищает металл от загрязнений, влаги и других включений, попавших в зону сварки из свариваемых кромок или присадочного металла. Кислород же, вступая в химические реакции с вредными примесями, обеспечивает их выгорание или превращение в соединения, всплывающие на поверхность сварочной ванны. Это предотвращает пористость.

Показатели качества аргона газообразного высший сорт ГОСТ 10157-79, используемого для аргоновой сварки:

Аргон, не менее — 99,993 %

Кислород, не более — 0,0007 %

Азот, не более — 0,005 %

Водяной пар, не более 0,0009 %

Сумма углеродсодержащих соединений в пересчёте на СО2, не более 0,0005 %

Требования безопасности ГОСТ 10157-79* Аргон газообразный и жидкий

Аргон нетоксичен и невзрывоопасен, однако представляет опасность для жизни: при его вдыхании человек мгновенно теряет сознание и через несколько минут наступает смерть.

По классу опасности, по степени действия на организм не категорируется.

Газообразный аргон тяжелее воздуха и может накапливаться в слабопроветриваемых помещениях у пола и в приямках, а также во внутренних объемах оборудования, предназначенного для получения, хранения и транспортирования газообразного и жидкого аргона. При этом снижается содержание кислорода в воздухе, что приводит к кислородной недостаточности, а при значительном понижении содержания кислорода — к удушью, потере сознания и смерти человека.

Жидкий аргон — низкокипящая жидкость, которая может вызвать обмораживание кожи и поражение слизистой оболочки глаз. При отборе проб и анализе жидкого аргона необходимо работать в защитных очках.

При работе в атмосфере аргона необходимо пользоваться изолирующим кислородным прибором или шланговым противогазом.

УПАКОВКА, МАРКИРОВКА, ТРАНСПОРТИРОВАНИЕ И ХРАНЕНИЕ АРГОНА

Жидкий аргон наливают в транспортные цистерны по ГОСТ 17518-79, предназначенные для хранения и перевозки криогенных продуктов, в специальные транспортные цистерны и транспортные газификационные установки.

Упаковка, маркировка, транспортирование и хранение газообразного и жидкого аргона — по ГОСТ 26460.

Аргон газообразный относится к классу 2, подклассу 2.1, классификационный шифр — 2111, номер чертежа знака опасности — 2, номер ООН — 1006.

Транспортная маркировка — по ГОСТ 14192-77 с нанисением манипуляционного знака «Боится нагрева» и знаков опасности по ГОСТ 19433-81. Аргон жидкий относится к классу 2, подклассу 2.1, классификационный шифр — 2115, номер чертежа знака опасности — 2, номер ООН — 1951.

Номинальное давление аргона при 20 °С при наполнении, хранении и транспортировании баллонов и автореципиентов должно составлять (14,7 ± 0,5) МПа [(150 ± 5) кгс/см2] или (19,6 ± 1,0) МПа [(200 ± 10) кгс/см2].

Возвратные баллоны и автореципиенты должны иметь остаточное давление аргона не ниже 0,05 МПа (0,5 кгс/см2).

Кстати…

Получают аргон как побочный продукт при разделении воздуха на кислород и азот. Обычно используют воздухоразделительные аппараты двукратной ректификации, состоящие из нижней колонны высокого давления (предварительное разделение), верхней колонны низкого давления и промежуточного конденсатора-испарителя. В конечном счете азот отводится сверху, а кислород – из пространства над конденсатором.

Летучесть аргона больше, чем кислорода, но меньше, чем азота. Поэтому аргонную фракцию отбирают в точке, находящейся примерно на трети высоты верхней колонны, и отводят в специальную колонну. Состав аргонной фракции: 10…12% аргона, до 0,5% азота, остальное – кислород. В «аргонной» колонне, присоединенной к основному аппарату, получают аргон с примесью 3…10% кислорода и 3…5% азота. Дальше следует очистка «сырого» аргона от кислорода (химическим путем или адсорбцией) и от азота (ректификацией). В промышленных масштабах ныне получают аргон до 99,99%-ной чистоты. Аргон извлекают также из отходов аммиачного производства – из азота, оставшегося после того, как большую его часть связали водородом.

Аргон газообразный хранят и транспортируют в баллонах емкостью 40 л, окрашенных в серый цвет с зеленой полосой и зеленой надписью. Давление в них 150 кгс/см2 (14,7 МПа или 146,2 физических атмосферы). Более экономична перевозка сжиженного аргона, для чего используют сосуды Дюара и специальные цистерны.

Аргон с гелием

Это универсальная смесь, рассчитанная на сварку конструкционных сталей или цветных металлов и их сплавов (например соединений на базе меди, отличающихся повышенной теплопроводностью). Газ для сварки повышает мощность дугового разряда при неизменной силе тока и напряжении, может использоваться при соединении элементов из хромо-никелевых сталей и алюминиевых сплавов.

Смесь позволяет стабилизировать горение дуги с одновременным улучшением условий сплавления металлических заготовок.

Аргон с кислородом

В состав материала входят от 1 до 5% кислорода, который позволяет повысить текучесть расплава в ванне и обеспечивает подачу жидкого металла электрода или присадочной проволоки мелкими каплями. Смесь применяют при изготовлении конструкций из углеродистых или легированных сталей.

Защитная атмосфера стабилизирует процесс сварки, снижает риск образования пор в металле и позволяет получать ровные стыки.

Водород и аргон

Смесь позволяет улучшить условия наплавки металла на поверхности, используется как защитная атмосфера при сварке нержавеющих сталей и сплавов на основе никеля. Концентрация водорода в среде не превышает 3%, что предотвращает воспламенение газа. В составе смеси допускается небольшое содержание азота и кислорода.

Газовая смесь для сварки порошковой проволокой (fcaw)

Сварка порошковой проволокой может осуществляться без газа, но данный способ рекомендуется использовать только в исключительных случаях и только на открытом воздухе т.к. газы выделяемые в процессе сварки очень вредны для здоровья сварщиков.

Газовая смесь из углекислого газа и кислорода

Углекислый газ является основным компонентом данной смеси активных газов, а в качестве дополнительного компонента применяется кислород. Кислород повышает степень окисления защитного газа и увеличивает температуру жидкотекучести металла сварочной ванны. При его применении необходимо применять проволоку с повышенным содержанием раскислителей.

При применении сочетания из углекислого газа и кислорода для сварки с повышением содержания кислорода коэффициент перехода элементов значительно снижается. Особенно сильно уменьшается коэффициент перехода марганца, меньше других — углерода и хрома. При наплавке проволокой Св-18ХГСА добавка к углекислому газу 30% кислорода приводит к снижению коэффициентов перехода хрома с 0,79 до 0,64 и марганца с 0,72 до 0,45. Значительно снижаются коэффициенты перехода с увеличением расхода сварочной смеси и чистого углекислого газа.

Коэффициент перехода углерода с повышением содержания кислорода снижается в большей степени, чем с повышением расхода смеси. Это объясняется тем, что с увеличением расхода углекислоты (отдельно или в смеси) увеличивается количество диссоциирующейся окиси углерода и усиливается растворение образующегося при этом углерода.

Коэффициенты перехода отдельных элементов зависят от химического состава проволоки и увеличиваются с повышением сварочного тока и уменьшением напряжения дуги. Например, при наплавке проволокой Св-08Г2С коэффициенты перехода углерода значительно выше, а марганца ниже, чем при использовании проволоки Св-18ХГСА.

Добавка кислорода к углекислому газу оказывает ряд положительных эффектов:

Смесь углекислого газа с кислородом широко применяется для сварки углеродистых и низколегированных сталей.

Оптимальным считается состав 70-80 % углекислого газа и 20-30 % кислорода. При данном соотношении получается ровный сварной шов без грубой чешуйчатости, обеспечивается глубокое проплавление, увеличивается плотность шва. Наряду с этим на поверхности шва образуется тонкий слой шлаковой корки, после удаления которой шов имеет серебристый цвет.

Основными преимуществами сварки в комбинации углекислого газа с кислородом с увеличенным вылетом электрода по сравнению со сваркой в углекислом газе и обычным вылетом являются повышение производительности процесса на 20-25 %, сокращение затрат на зачистку швов от брызг, улучшение внешнего вида и качества швов.

Газы и сварочные смеси по гост р исо 14175

Смеси газовые, указанные в ГОСТ Р ИСО 14175 имеют собственную классификацию и обозначение. Рекомендуем обратить внимание на то, что газы и их комбинации, указанные в данном стандарте предназначены не только для сварки, а еще для резки и пайкосварки.

Газы и газовые смеси, в зависимости от реакционной способности, имеют следующую классификацию по группам:

Каждая группа газов, кроме группы Z, в зависимости от процентного содержания дополнительных газов, входящих в состав, имеет собственные подгруппы, которые обозначаются цифрами.

История открытия aргона

Аргон был открыт Джоном Уильямом Стреттом (John Strutt) и Сэром Уильямом Рамзаем (Sir William Ramsay) при исследовании азота, полученного из воздуха химическим путем. Несовпадение плотности этого газа при различных способах получения натолкнуло этих ученых на идею о присутствии в воздухе какого-то тяжелого инертного газа, который и был выделен ими в 1894 г. и назван argon, что с греческого переводится как «ленивый», «медлительный», «неактивный».

Какие газы смешивают

Для создания смесей используют:

- аргон (Ar);

- гелий (He);

- кислород (O2);

- водород (H2);

- углекислый газ (CO2).

.jpg)

Для полуавтоматической сварки MIG-MAG используются различные сочетания перечисленных выше газов. Наименее популярны смеси с добавкой кислорода. Он вызывает угар металла с образованием дыма. Но присадка кислорода позволяет сваривать заготовки без предварительной очистки кромок от ржавчины или следов масла.

Классификационное обозначение газов и газовой смеси согласно гост р исо 14175

ГОСТ Р ISO 14175 устанавливает требования о наличии в обозначении не только указание групп, но и дополнительное определение объемной доли компонентов (в процентах), входящих в сварочную смесь.

Компоненты имеют следующее обозначение:

Теперь, когда все более или менее понятно, можно приступить непосредственно к примерам обозначений.

Пример 1. Газовую смесь, содержащую 15% гелия (He), остальное — аргон (Ar), обозначают следующим образом:

ISO 14175-I3-ArHe-15

Пример 2. Смесь в составе которой 3% углекислого газа (C), 0,5% водорода (H) и остальное аргон (Ar) имеет обозначение:

ISO 14175-M11-ArCH-3/0,5

Пример 3. Газовая смесь, состоящая из 10% углекислого газа (C) и 3% кислорода (O), а остальное аргон (Ar) обозначается:

ISO 14175-М24-ArCO-10/3

Пример 4. Сочетание 40% углекислоты (C), 5% кислорода (O) и аргона (Ar) обозначают:

ISO 14175-M33 — ArCO-40/5

Пример 5. Смесь из углекислого газа (C) 2% кислорода (O) обозначают:

ISO 14175-C2-CO-2

Пример 6. Сочетание аргона и 5% водорода имеет обозначение:

ISO 14175-R1-ArH-5

Пример 7. Смесь из аргона (Ar) и 3% азота (N) обозначают:

ISO 14175-N2-ArN-3

Пример 8. Кислород имеет обозначение:

ISO 14175-O1

Прежде чем перейти к следующему примеру, необходимо дать более подробное пояснение — при наличии в смеси компонентов, не указанных в стандарте или при процентном содержании не позволяющих отнести их к какой-либо группе — такие сочетания газов обозначают буквой Z.

Пример 9. Газовая смесь из аргона (Ar) и 0,35% гелия (He) обозначается:

ISO 14175-Z-ArHe-0,35

Пример 10. Газовая смесь из аргона (Ar), 1% кислорода (O2) и 5% азота (N) обозначается:

ISO 14175-Z-ArNO-5/1

Пример 11. Сочетание гелия (He) и 0,04% ксенона (Xe) согласно ГОСТ Р ИСО 14175 имеет обозначение:

ISO 14175-Z-He Xe-0,04

Понятное дело в стандарте есть требования к чистоте газов и допустимые отклонения по процентному содержанию компонентов в газе, но мы не будем останавливаться на этом детально, а лучше напишем о том, что должно быть на маркировке газового баллона.

Маркировка газовых баллонов

Примеры маркировки резервуаров, предназначенных для хранения и доставки защитных газов:

- для заправки кислородом используют емкость, покрытую краской синего цвета;

- углекислый газ поставляется в черных резервуарах с дополнительной белой маркировкой;

- химически чистый аргон закачивают в баллоны серого цвета, а для хранения гелия применяют коричневые емкости;

- для хранения азота предназначены черные резервуары с текстовой маркировкой желтого цвета.

.jpg)

Недостатки однокомпонентных защитных газов при сварке полуавтоматом

Сварке полуавтоматом в углекислом газе присущи серьёзные недостатки, в первую очередь, потери электродного металла (10-12%) на разбрызгивание, значительные трудозатраты на зачистку поверхности основного металла от брызг. Кроме того, сварные швы, выполненные в углекислом газе, имеют грубую чешуйчатость, большую высоту усиления, с резким переходом к основному металлу.

Разбрызгивание электродного металла можно устранить, если добиться струйного переноса электродных капель. При сварке в углекислом газе это возможно только при значительных плотностях тока, что затрудняет проведение сварочных работ и не обеспечивает надежного управления процессом. Снизить потери электродного металла возможно следующими способами:

Сварку полуавтоматом в инертном газе аргоне целесообразно применять при сварке нержавейки. Применение аргона в качестве защиты зоны дуги от окружающего воздуха в данном случае вызвано стремлением сократить окисление легирующих элементов, входящих в состав жидкого металла, и тем самым сохранить эксплуатационные свойства сварного соединения.

Однако использование для защиты зоны сварки чистого аргона затруднено не только по экономическим соображениям (высокая стоимость газа), но и по некоторым технологическим недостаткам, проявляющимся при сварке (блужданием дуги и возможностью появления пор в корне шва).

При сварке дуга издает громкий звук и имеет голубой цвет. Подвижность дуги при сварке в аргоне особенно заметна при малых скоростях плавления сварочной проволоки. Причиной считают особенности ионизации аргона. Появление пор в корне шва является следствием недостаточно интенсивного выделения газов из жидкого металла сварочной ванны.

Дополнительные трудности при сварке в чистом аргоне и в чистом углекислом газе заключаются в предотвращении прожогов в стыковых соединениях. Для исключения прожога более предпочтительно нахлёсточное соединение, так как имеется больше металла для теплоотвода.

Орбитальная сварка

Орбитальный процесс сварки необходим для соединения цилиндрических заготовок (например кусков водопроводной трубы). При повышенных требованиях к качеству стыка нужно проварить шов с 2 сторон, но доступ из внутренней части изделия затруднен. Для улучшения качества работ применяют механизм, вращающий заготовки относительно неподвижной головки, или перемещают сварочный аппарат (с предварительным прогревом кромок газовой горелкой или иным способом).

Для увеличения глубины заполнения стыка расплавом и ускорения сварки с одновременным формированием гладкого изнаночного шва используют газовые смеси на основе нейтрального Ar с добавками гелия либо водорода. В промышленных условиях при сварке ответственных конструкций применяют многокомпонентные защитные среды, обеспечивающие повышенное качество металла в зоне сварки.

Полуавтоматическая сварка

При подборе защитной среды для полуавтомата необходимо учесть химический состав материала заготовок, габариты формируемого шва и сечение присадочной проволоки. Для определения типа смеси используют таблицы (пример приведен ниже). Опытные сварщики учитывают дополнительные характеристики компонентов защитной атмосферы.

| Тип материала заготовок | Толщина стыка, мм | Диаметр проволоки, мм | Скорость сварки, мм/мин | Сила тока в цепи, А | Напряжение дугового разряда, В | Рекомендуемая газовая смесь |

| Углеродистая сталь | 3,0 | 1,0 | от 280 до 520 | до 160 | 17-19 | Аргон с примесью углекислоты и кислорода (соотношение 86, 12 и 2% соответственно) |

| 10,0 | 1,2 | от 300 до 450 | до 160 | 17-18 | Смесь Ar (82%) и кислорода (18%) | |

| Легированная сталь | 6,0 | 1,2 | до 650 | не более 250 | 25-29 | Смесь гелия, Ar и двуокиси углерода (55, 43 и 2% соответственно) |

| 10,0 | 1,2 | до 450 | не выше 150 | 16-19 | Соединение He (38%) с Ar (60%) и CO2 (2%) | |

| Алюминиевый сплав | 1,6 | 1,0 | до 600 | 70-100 | 17-18 | Соединение He (85%) с Ar (13%) и CO2 (2%) |

| 3,0 | 1,2 | до 700 | 105-120 | 17-20 |

Правила сварки в газовой среде

Технология сварки в среде защитных газов не имеет больших отличий от методик соединения деталей электродом. Полуавтоматическое оборудование позволяет выполнять работы в горизонтальном и вертикальном направлениях, а также на потолке при достаточном навыке оператора.

Сварщик может устанавливать предварительные прихваты для позиционирования заготовок перед проваркой стыков. Полученные соединения выглядят аккуратно и являются герметичными. Кроме того, газовая среда снижает риск прожигания тонких листов (например автомобильных кузовов).

.jpg)

При выполнении работ вручную необходимо удерживать головку на расстоянии 15-20 мм от стыка под прямым углом к сопрягаемым заготовкам. Отклонение сопла и увеличение зазора приводят к разрушению потока защитного газа. Следует учесть, что расстояние между соединяемыми деталями зависит от химического состава газовой среды.

Для устранения негативного влияния газовой смеси необходимо корректировать режимы сварки (в ущерб производительности) или подбирать среду с пониженным содержанием Ar. При подаче газа снижается расход сварочной проволоки. Оператору необходимо корректно выставлять параметры и отрабатывать навыки ведения работ с повышенной скоростью.

При выполнении сварки необходимо предусмотреть защиту оператора от теплового и ультрафиолетового излучения, возникающего при горении дугового разряда. Необходимо обеспечить стабильность факела смеси, который не будет сдуваться потоком атмосферного воздуха или нарушаться соплом, забрызганным частицами металла.

Преимущества газозащиты при сварке

Сварочные газовые смеси обеспечивают:

- повышение производительности труда за счет ускорения процесса сварки;

- легкую автоматизацию процесса соединения заготовок;

- пониженную себестоимость работ;

- уменьшение объема вредных выделений в атмосферу за счет отсутствия в технологическом процессе флюса;

- возможность ведения сварки в любых пространственных положениях;

- улучшение механических характеристик металла в зоне стыка (ударной вязкости и предела прочности на разрыв);

- снижение температурных деформаций материала заготовок и шва;

- возможность визуального контроля качества металла на стыке при механизированном процессе сварки;

- уменьшение количества брызг металла и ванны, что упрощает процедуру зачистки стыка;

- улучшение внешнего вида конструкции за счет получения ровных линий соединения без следов выброса металла;

- снижение риска прожигания тонких листов и сокращение расхода сварочной проволоки;

- упрощение розжига и стабилизация горения дуги с одновременным расширением диапазона настроек сварочного оборудования;

- отсутствие дополнительной подготовки аппаратуры (перед подачей газа не требуется прогрев сопла или редуктора);

- снижение количества мелких брызг металла, попадающих на защитный костюм и маску сварщика.

Преимущества сварочных смесей при полуавтоматической сварке

Использование газовой смеси для сварки полуавтоматом вместо однокомпонентных газов позволяет без существенного изменения технологии и оборудования увеличить производительность сварки. При этом повышается стабильность электрической дуги, улучшается текучесть расплавленного металла и перенос электродного металла в сварочную ванну.

При сварке в сварочных смесях легко реализовать все виды переноса электродного металла:

При этом улучшается стабильность дуги, уменьшается разбрызгивание и достигается лучшее смачивание верхней части шва.

К основным преимуществам сварки полуавтоматом в смеси из аргона и углекислого газа по сравнению со сваркой в углекислоте:

Уменьшения расхода электроэнергии происходит за счет обеспечения оптимальных режимов сварки. Практические испытания показали, что напряжение дуги на 2-3 В меньше при использовании сочетания аргона с углекислым газом и на 3-5 В — при использовании комбинации аргона с кислородом, чем при сварке в чистом углекислом газе.

Повышение механических свойств металла шва при сварке в газовых смесях, объясняется меньшим содержанием неметаллических включений в шве и более благоприятным формированием его первичной структуры. Сварка в сварочных смесях позволяет также получать швы без трещин, с хорошим формированием структуры при практически полном отсутствии разбрызгивания электродного металла.

Результаты практических исследований позволяют заключить, что газовые смеси могут быть использованы для многослойной сварки высокопрочных сталей без последующей термообработки, когда необходимо обеспечить высокую ударную вязкость литого металла шва при хорошем его формировании и отсутствии разбрызгивания электродного металла.

Применение газовой смеси взамен углекислого газа приводит к сокращению времени сварки и очистки, экономии потребления электроэнергии, уменьшение удельного износа оборудования, но возрастает стоимость газа. Зато в результате замены углекислого газа на сварочные смеси на основе аргона экономия составляет 10-40% в зависимости от объемов производства.

Таким образом, эффективность замены углекислоты защитными газовыми смесями при полуавтоматической сварке сталей для промышленного производства несомненна.

Но если сварочная смесь лучше, почему же до сих пор используют углекислоту в качестве защитного газа? У всех есть свои недостатки, и у сварочной смеси — это высокая стоимость. Даже недостаток в виде повышенного светового и теплового излучения сварочной дуги не оказывает особого влияния при выборе между смесью и углекислым газом. Многие делают свой выбор в пользу более дешевых защитных газов, но в результате тратят больше средств.

Работа с алюминием

Сварка алюминиевых деталей затрудняется оксидной пленкой, образующейся на поверхности металла и имеющей температуру плавления более 2200°С (близкую к точке кипения материала). Предварительно пленку счищают механическим способом, но она восстанавливается в результате воздействия атмосферного воздуха.

Самостоятельное получение смеси

Для получения смеси необходимо установить 2 баллона и смеситель, но из-за нестабильного давления процентное соотношение постоянно меняется. По мере расходования газа напор в магистралях падает и сварщику необходимо постоянно контролировать показания манометров, что негативно сказывается на производительности труда и качестве сварки.

В промышленных условиях для приготовления качественной защитной среды используют оборудование с дозаторами, поддерживающими требуемое соотношение компонентов (с учетом допусков, указанных в стандартах). Следует учитывать, что в процессе хранения происходит разделение материала на составные части по плотности (например, входящий в состав Ar CO2 аргон поднимается вверх, а в нижней части емкости остается углекислота). Для снижения риска разделения необходимо хранить баллоны горизонтально и периодически перекатывать резервуар по полу.

Сварочная смесь аргона и гелия

Сварочные смеси гелия с аргоном применяются для сварки полуавтоматом (MIG) и сварки вольфрамовым электродом (TIG) в основном цветных металлов:

Данная комбинация в полной мере реализуются преимущества обоих газов:

Как правило, чем толще свариваемые детали, тем больше необходим процент гелия в смеси. Малое содержание гелия, меньше 20%, не оказывает существенного влияние на сварочную дугу. С увеличением содержания гелия, напряжение дуги и отношение ширины сварного шва к глубине поправления, увеличивается.

Добавление 25% гелия в аргон необходимо если требуется увеличить тепловложение и улучшить внешний вид сварного шва при сваре цветных металлов.

При необходимости увеличения скорости сварки цветных металлов толщиной менее 20 мм механизированными способами, процент гелия повышают до 50%.

Добавление 75% гелия к аргону позволяет производить сварку алюминия толщиной более 25 мм в нижнем положении.

Сочетание аргона с 90% гелия используются для сварки меди толщиной более 12 мм и алюминия толщиной более 40 мм.

Оптимальным является соотношение 35-40% аргона и 60-65% гелия.

Для сварки цветных металлов и специальных сплавов наиболее эффективна двойная смесь, состоящая из аргона и гелия, которая обеспечивает хорошее формирование швов и глубокое проплавление основного металла. При ее использовании снижается разбрызгивание и улучшается стабильность дугового процесса.

Общая стоимость комбинации газов аргона с гелием значительно ниже, чем при использовании чистого гелия.

Сварочная смесь из аргона с 11-20% углекислоты

На данный момент — это самая популярная комбинация газов, которую применяют для сварки углеродистых и низколегированных сталей во всех пространственных положениях. Применение данного сочетания позволяет достичь максимальной производительности при сварке тонкостенных деталей в т.ч. и за счет минимального разбрызгивания.

Оптимальный считается состав 75-82% аргона (Ar) и 18-25% углекислоты (CO2). При содержании менее 15% углекислого газа и отклонении параметров режима сварки от оптимальных в швах возможно появление пор. В общем случае одного баллона стандартной сварочной смеси (18% углекислоты и 82% аргона) достаточно, чтобы уложить в шов 22-24 кг сварочной проволоки диаметром 1,2 мм.

Сварочные смеси из аргона и кислорода

При полуавтоматической сварке в смеси аргона и кислорода наблюдается снижение критического тока, при котором крупнокапельный перенос металла переходит в мелкокапельный, а также значительно стабилизируется сварочная дуга. Сварочная ванна остается в жидком состоянии более продолжительное время, что уменьшает вероятность образования подрезов сварного шва и улучшается форма усиления сварного шва.

Добавка небольшого количества кислорода к аргону обеспечивает такие же характеристики струйного переноса металла дуги, как и при добавлении небольшого количества аргона. Отличие в основном заключается в том, что для струйного переноса металла дуги в среде аргона с углекислотой необходим больший ток, по сравнению со смесью с кислородом.

Добавка кислорода к аргону значительно повышает стойкость шва против образования кристаллизационных трещин. При концентрации 3-14% кислорода стойкость шва против образования трещин практически одинакова, а при содержании более 14% кислорода она значительно снижается.

Кислород при определенных концентрациях улучшает стабильность дугового разряда и в тоже время способствует большему выгоранию углерода из металла сварочной ванны. Избыток кислорода в защитном газе вызывает образование пористости в металле шва, а при недостаточном содержании раскислителей в проволоке снижение прочностных показателей сварных соединений. Поэтому к аргону обычно добавляют небольшого количества кислорода от 1 до 5%.

Сварочная смесь с 1% кислорода применяется для сварки нержавеющих сталей. Данного количества кислорода обычно достаточно для стабилизации дуги, улучшение струйного переноса металла дуги и сплавления металла шва с основным металлом и как следствие улучшение внешнего вида валика сварного шва.

Газовые смеси с 2% кислорода применяют для сварки углеродистых, низколегированных и нержавеющих сталей. Механические свойства и коррозионная стойкость сварного шва при данном составе такие же, как и с 1% кислорода, а смачиваемость расплавленного металла шва намного лучше. Поверхность сварного шва после сварки нержавейки полуавтоматом в данной комбинации газов темнее и более окисленная.

Сварочная смесь с 5% кислорода применяется для полуавтоматической сварки углеродистых сталей. При этом, из-за повышенного содержания кислорода необходимо увеличивать скорость сварки.

Смесь аргона с 8-12% кислорода применяется довольно редко в основном для сварки углеродистых и низколегированных сталей больших толщин за один проход. При этом ухудшается формирование шва и необходимо применять сварочную проволоку с повышенным содержанием легирующих элементов, поскольку присутствие кислорода увеличивает окислительный потенциал и усиливает выгорание раскислителей.

Сочетание аргона с 12-25% кислорода имеет специальное предназначение. При её использовании ванна расплавленного металла имеет большую текучесть, а на поверхности сварного шва образуется плотная, плохо удаляемая шлаковая корка. Количество кислорода в шве при этом значительно возрастает.

Если двойная смесь содержит более 25% кислорода, то в швах появляются поры.

Сочетание аргона с кислородом, в котором содержится 3-11% О2, оптимальны как с точки зрения стойкости против образования трещин, так и по другим сварочно-технологическим характеристикам.

Сварочные смеси из аргона и углекислого газа

Двойные сварочные смеси аргона и углекислого газа оптимальны при полуавтоматической сварке большинства марок углеродистых и нержавеющих сталей, когда используют обычный или импульсно-струйный перенос металла.

Благодаря добавке углекислоты в аргон наблюдается снижение поверхностного натяжения жидкого металла расплавляемой сварочной проволоки, уменьшается размер, образующихся и отрывающихся от электрода капель. Расширяется диапазон токов при сохранении стабильного ведения процесса сварки.

При использовании сочетания с углекислотой достигается лучшее проплавление с меньшей пористостью по сравнению со смесями с кислородом. В тоже время для обеспечения смачивания валика сварного шва требуется примерно в два раза больше углекислого газа, чем при использовании в комбинации с кислородом.

Применение газовых смесей легко позволяет реализовать режим струйного переноса металла через дугу и достичь практически идеальной формы сварного шва. Благодаря снижению значения плотности сварочного тока и, как результат, падение давления электрической дуги на сварочную ванну уменьшается вероятность образования прожога тонкостенных деталей даже при большой силе тока и скорости сварки.

При выборе оптимального состава необходимо учитывать, что при наличии углекислого газа до 35-40% интенсивно выгорает марганец (Mn), кремний (Si), титан (Ti) и некоторое уменьшение потерь углерода. Снижение потерь углерода объясняется тем, что из-за роста доли углекислоты в смеси увеличивается парциальное давление СО в газовой фазе и, как следствие, тормозится реакция окисления углерода в жидкой фазе.

Сварочные смеси из аргона, углекислого газа и кислорода

Сварка полуавтоматом в смеси аргона с кислородом и углекислым газом обеспечивает более благоприятные условия кристаллизации металла шва. Форма провара в этом случае близка к треугольной, что способствует повышению стойкости швов против образования трещин.

Стоимость тройной газовой смеси, состоящей из аргона, углекислого газа и кислорода будет больше, чем стоимость двойной из аргона и углекислого газа. Количество ее в баллоне примерно равно количеству двойной комбинации Ar CO2, и колеблется в зависимости от объема углекислого газа.

Тройные сварочные смеси более чувствительны к изменениям вылета сварочной проволоки и качеству подготовки поверхности. Сварочные смеси с кислородом обычно требуют более низкого напряжения дуги. Дуга менее стабильна при сварке и наплавке с высокой скоростью.

По всей совокупности сварочно-технологических характеристик оптимальным считается следующий состав тройной сварочной смеси:

При этом в производственных условиях незначительное колебание содержание газов в данном сочетании практически не влияет на стойкость шва против образования трещин.

Свойства аргона (газ) при различных температурах

В таблице представлены теплофизические свойства аргона в газообразном состоянии при нормальном атмосферном давлении в зависимости от температуры.

Свойства аргона в таблице указаны при температуре от 0 до 600 °С.

Как видно по данным таблицы, с ростом температуры значения таких свойств аргона, как плотность и число Прандтля снижаются, а теплопроводность, вязкость и температуропроводность, напротив, растут.

Например, при температуре 273К (0°С) теплопроводность аргона составляет величину 0,0165 Вт/(м·град), а при температуре 600°С теплопроводность аргона увеличивается до значения 0,0394 Вт/(м·град).

В таблице приведены следующие свойства газа:

Примечание: Будьте внимательны! Теплопроводность газа в таблице указана в степени 102. Не забудьте разделить на 100!

Теплопроводность аргона при низких температурах и давлениях

В таблице представлены значения теплопроводности аргона в ионизированном состоянии при сверхнизкой температуре и давлении (разряжении)Теплопроводность в таблице дана в размерности ккал/(м·час·град) при температуре от 2 до 30 К и разряжении до 0,0004 атмосферы.

По данным таблицы видно, что максимальная теплопроводность ионизированного аргона равна 3,76 ккал/(м·час·град).

Хранение и транспортировка аргона

Газообразный и жидкий аргон поставляется по ГОСТ 10157. Хранят и транспортируют газообразный аргон в баллонах по ГОСТ 949 под давлением 15МПа.

Стальные баллоны должны соответствовать ГОСТ 949. Баллон окрашивается в серый цвет с зеленой полосой и зеленой надписью «АРГОН ЧИСТЫЙ».

Возможна транспортировка аргона в жидком виде в специальных цистернах или сосудах Дьюара с последующей его газификацией.

Чему равна плотность смеси газов водорода и кислорода, находящихся в закрытом сосуде при температуре 10°с и давлении 90 кпа? масса водорода – 3 грамма, масса кислорода – 32 грамма. — учеба и наука

Экологическая безопасность

При использовании смеси для сварки полуавтоматом необходимо:

- Оборудовать рабочее место системой принудительного отвода газов и паров металла. Откачиваемый воздух следует пропускать через фильтры, снижающие количество вредных выбросов в атмосферу. Тип фильтра должен соответствовать используемой защитной среде.

- Поскольку при дуговой сварке образуется ультрафиолетовое излучение, то вокруг рабочей зоны требуется установить защитные экраны.

- Оборудование должно иметь герметичные вентили, редукторы и шланги (для сокращения расхода материала и недопущения выбросов газа в атмосферу).

Все сварочные работы необходимо выполнять в защитном костюме и маске со стеклом. Дополнительно используют индивидуальный дыхательный аппарат или респиратор, который защищает легкие от вредного воздействия веществ, образующихся при сварке. Для повышения безопасности персонала и снижения негативного влияния на окружающую среду необходим периодический контроль состава и качества используемой смеси.