Производство серной кислоты

Функциональная схема производства серной кислоты. Химическая схема включает в себя реакции:

обжиг серного колчедана 4FeS2 11О2 = 2Fe2O3 8SO2

или серы S2 2O2 = 2SO2;

окисление диоксида серы SO2 1/2O2 = SO3;

абсорбция триоксида серы SO3 Н2O = H2SO4.

Исходные вещества — минеральное сырье — содержат примеси, и потому функциональная схема (рис. 1) включает в себя стадию очистки газа после обжига. Первая стадия — обжиг — специфична для каждого вида сырья, и далее она будет рассмотрена для колчедана и серы как наиболее распространенных исходных веществ. Стадии окисления и абсорбции в основном одинаковы в разных способах получения серной кислоты. Последовательное рассмотрение указанных стадий (подсистем ХТС производства серной кислоты) проведем с позиций принципиальных технологических, аппаратурных и режимных их решений.

Рис. 1. Функциональные схемы производства серной кислоты из серы (а) и серного колчедана (б):

1 — обжиг серосодержащего сырья; 2 — очистка и промывка обжигового газа; 3 — окисление SO2; 4 — абсорбция SO3

Обжиг серосодержащего сырья. Обжиг колчедана (пирита) является сложным физико-химическим процессом и включает в себя ряд последовательно или одновременно протекающих реакций:

термическая диссоциация 2FeS2 = 2FeS S2;

газофазное горение серы S2 2O2 = 2SO2;

горение пирротина 4FeS 7O2 = 2Fe2 O 3 4SO2.

Суммарная реакция:

4FeS2 11O2 = 2Fe2O3 8SO2. (5.1)

При небольшом избытке или недостатке кислорода образуется смешанный оксид железа:

3FeS2 802 = Fe304 6S02.

Обжиг серного колчедана в воздушном потоке производится в печах различной конструкции при атмосферном давлении. Процесс обжига пирита характеризуется суммарным уравнением

4FeS2 11O2 2Fe203 8S02 3400 кДж (а)

которое применяется при расчетах материального и теплового балансов. Фактически этот необратимый процесс состоит из ряда последовательных и параллельных химических реакций, а также диффузионных стадий, которые и лимитируют общую скорость процесса при высоких температурах. При нагревании колчедана в печи выше 500° С прежде всего происходит диссоциация пирита: 2FeS2 2FeS S2. Сера быстро сгорает в газовой фазе: S2 2O2 2SO2. Сульфид железа окисляется по уравнению

4FeS 7O2 2Fe2O3 4SO2

В действительности, ниже 600° С окисление происходит через образование сульфатов железа в качестве промежуточных соединений, а при более высоких температурах сначала образуется FeO, а затем уже Fe304 или Fe203. Во всех случаях при окислении сульфида образуется пленка окислов железа, и дальнейшее выгорание серы лимитируется обычно скоростью диффузии кислорода воздуха к неокисленному ядру FeS и обратной диффузией двуокиси серы из глубины частицы. Именно этот процесс так называемой внутренней диффузии и лимитирует общую скорость обжига колчедана. От 5 до 10% всей серы колчедана переходит в газ в виде S03. Трехокись серы получается вследствие окисления S02 при каталитическом действии огарка, а также за счет разложения сульфатов, которые могут содержаться в колчедане или образуются при окислении пирита. При высоких температурах выходящего из печи огарка и при малом избытке кислорода, например, в печах кипящего слоя суммарный процесс обжига пирита характеризуется уравнением

3FeS2 8O2 Fe304 6SO2 Q (б)

При обжиге окисляются также сульфиды других металлов, содержащихся в колчедане, разлагаются карбонаты, в газовую фазу из сырья поступают таКже As203, Se02 и вся влага колчедана. Окислы железа, сульфаты и окислы других металлов, кварц и алюмосиликаты, а также неокисленный FeS составляют огарок. В огарке остается от 0,5 до 2% серы. Опытные данные, характеризующие степень выгорания серы из колчедана при обжиге его в неподвижном слое, приведены на рис. 3. Оптимальные условия обжига можно определить, анализируя влияние на скорость процесса различных условий по уравнению гетерогенного процесса:

dG SO2 /dф = kF ?С. (1.1)

Движущая сила процесса возрастает с увеличением содержания FeS2 в колчедане и с повышением концентрации кислорода в газовой смеси. Ее увеличение достигается обогащением колчедана (отделения примесей от FeS2) методом флотации, а также применением для обжига воздуха, обогащенного кислородом. Однако эти способы ускорения процесса требуют больших затрат и применяются редко. Обычно применяют избыток воздуха в 1,2—1,8 раза по сравнению со стехиометрическим по уравнению (а) или (б). Основные реакции в условиях обжига необратимы, поэтому методы смещения равновесия здесь неприменимы. Увеличение скорости реакции за счет возрастания коэффициента массопередачи k достигается при повышении температуры. Однако повышение температуры ограничивается спеканием частиц колчедана в комья, которое наступает при 850— 1000° С в зависимости от примесей колчедана и вида обжиговой печи. Внешне диффузионные процессы интенсифицируются перемешиванием колчедана в воздухе, однако общий процесс горения лимитирует в основном диффузия кислорода и двуокиси серы в порах окиси железа, нарастающей по мере обжига на зерне колчедана.

Рис. 2. Влияние температуры на степень выгорания серы из

Поэтому для облегчения диффузии и увеличения поверхности соприкосновения F сульфида железа с кислородом воздуха важнейшее значение имеет измельчение колчедана. Обычно применяемый флотационный колчедан состоит в основном из частиц размером от 0,03 до 0,3 мм; естественно, что при столь большой разнице в размерах время полного выгорания серы колеблется для отдельных частиц в десятки раз. Поверхность соприкосновения колчедана с воздухом увеличивается также при перемешивании, характер которого определяется типом применяемой печи. Продуктом обжига является сернистый газ, состоящий из двуокиси серы, кислорода, азота и примесей. Кислород в газе необходим для окисления двуокиси серы в трехокись.

Печи для обжига колчедана применяются трех типов: 1) механические полочные, в которых колчедан перемешивается в слое, 2) пылевидного обжига с распылением колчедана в потоке воздуха и 3) со взвешенным (кипящим) слоем колчедана. В печах 2-го и 3-го типов достигается максимальное развитие поверхности соприкосновения, которая равна всей поверхности частиц.

Механические полочные печи являются универсальными для обжига любого сыпучего сернистого сырья. В них обжигают флотационный и рядовой серный колчедан, сульфидные руды цветных металлов и серусодержащую газоочистительную массу. При обжиге колчедана получается газ, содержащий в среднем S02 9%, 02 9%, N2 82% *. Выходящий из печи огарок содержит в среднем 2% невыгоревшей серы. Интенсивность работы печей составляет в среднем 225 кг обожженного колчедана на 1 м2 сводов печи в сутки или около 185 кг на 1 м3 объема печи в сутки . При слоевом сжигании флотационный колчедан легко спекается в куски, поэтому в печи недопустима температура выше 850—900° С в зависимости от наличия легкоплавких примесей в колчедане. Высокая температура вызывает также коррозию и поломки чугунных зубьев, гребков и даже вала печи.

Механические печи сложны в устройстве, малоинтенсивны, дороги в эксплуатации, не обеспечивают достаточного выжигания серы из колчедана и высокую концентрацию сернистого газа и поэтому вытесняются печами других типов.

Печи пылевидного обжига применяются для обжига сухого флотационного колчедана. Обжигающиеся в полете мелкие частицы колчедана омываются со всех сторон воздухом и поэтому интенсивнее сгорают и труднее спекаются, чем в полочных печах. В печи допустима температура до 1100° С. Это позволяет подавать в печи меньший (чем в полочных) избыток воздуха. В результате получается газ, содержащий до 13% S02, а в огарке остается 1—1,5% S. При простом устройстве интенсивность работы печей составляет 700—1000 кг/м3 -сут. Тепло газов, выходящих с температурой 1000° С, используется в котлах-утили- заторах для получения пара.

Недостатками этих печей, препятствующими их широкому распространению, являются, во-первых, необходимость применения флотационного колчедана с малой влажностью и без больших колебаний содержания серы. При изменении состава колчедана резко колеблется состав газа; влажный колчедан забивает форсунку и нарушает работу печи; во-вторых, запыленность газа составляет обычно более 100 г/м3 против, примерно, 10 г/м3 в механических печах.

Печи со взвешенным (кипящим) слоем (см. ч. I, рис. 75) применяются для обжига флотационного и рядового колчедана и других сульфидных руд. В отличие от механических печей в печах кипящего слоя (КС) нельзя сжигать материал, сильно различающийся по размеру частиц (в одной и той же печи), так как скорость воздуха, соответствующая взвешиванию зерен, примерно пропорциональна их размеру и для крупных частиц рядового колчедана она в десятки раз больше, чем для частиц флотационного. В печах КС при полном обтекании воздухом частиц концентрация их в объеме выше, чем в печах пылевидного обжига, поэтому выше интенсивность работы печей, составляющая 1000— 1800 кг/м3 * сут. При этом можно получать газ, содержащий до 15% S02 при 0,5% S в огарке. Для использования тепла реакции трубы паровых котлов-утилизаторов устанавливают как в потоке газа, так и непосредственно в кипящем слое, где коэффициент теплоотдачи много выше, чем от газа. Съем пара выше, чем в печах пылевидного обжига, и достигает 1,3 т на 1т колчедана. Температура одинакова во всем слое; путем отвода тепла она поддерживается на уровне 800° С. Запыленность газа в печах КС еще больше, чем при пылевидном обжиге. Благодаря большой интенсивности работы при высокой концентрации S02 в газе и лучшем выгорании серы из колчедана печи кипящего слоя вытеснили полочные печи в сернокислотной промышленности и цветной металлургии.Термическое разложение пирита начинается уже при температурах около 200 °С и одновременно воспламеняется сера. При температурах выше 680 °С интенсивно протекают все три реакции. В промышленности обжиг ведут при 850 — 900 °С. Лимитирующей стадией процесса становится массоперенос продуктов разложения в газовую фазу и окислителя к месту реакции. При этих же температурах твердый компонент размягчается, что способствует слипанию его частиц. Эти факторы определили способ проведения процесса и тип реактора.

Сначала использовали полочный реактор (рис. 3,а). Колчедан располагается на полках и воздух проходит через неподвижные слои. Естественно, колчедан — кусковой (тонко измельченный создавал бы значительное гидравлическое сопротивление и мог легко слипаться, что создавало бы неоднородное горение). Чтобы сделать обжиг непрерывным процессом, твердый материал передвигается специальными гребками, вращающимися на валу, расположенном по оси аппарата. Лопатки гребков перемещают куски колчедана по тарелкам поочередно от оси аппарата к его стенкам и обратно, как показано на рисунке стрелками. Такое перемешивание одновременно предотвращает слипание частиц. Свежий колчедан непрерывно подается на верхнюю полку. Огарок также непрерывно выводится с низа реактора.

Механический реактор обеспечивает интенсивность процесса, измеряемую количеством колчедана, проходящего через единицу сечения реактора, — не более 200 кг/(м2 * ч). В таком реакторе движущиеся скребки в высокотемпературной зоне усложняют его конструкцию, создается неодинаковый температурный режим по полкам, трудно организовать отвод тепла из зоны реакции. Трудности теплосъема не позволяют получить обжиговый газ с концентрацией SO2 более 8 — 9%. Основное ограничение — невозможность использования мелких частиц, в то время как для гетерогенного процесса основной способ ускорения скорости превращения — дробление частиц.

Рис.3.Реакторы обжига колчедана:

а — полочный (1 — корпус, 2 — полки для колчедана, 3 — вращающиеся скребки, 4 — ось привода скребков); б — печь кипящего слоя (1 — корпус, 2- теплообменник). Стрелки внутри аппаратов — движение твердого колчедана в реакторах

серный кислота обжиг абсорбция

Мелкие частицы можно перерабатывать в кипящем (псевдоожиженном) слое, что реализовано в печах КС — кипящего слоя (рис. 3,б). Пылевидный колчедан подается через питатель в реактор. Окислитель (воздух) подается снизу через распределительную решетку со скоростью, достаточной для взвешивания твердых частиц. Их витание в слое предотвращает слипание и способствует хорошему контакту их с газом, выравнивает температурное поле по всему слою, обеспечивает подвижность твердого материала и его переток в выходной патрубок для вывода продукта из реактора. В таком слое подвижных частиц можно расположить теплообменные элементы. Коэффициент теплоотдачи от псевдоожиженного слоя сравним с коэффициентом теплоотдачи от кипящей жидкости, и тем самым обеспечены эффективные теплоотвод из зоны реакции, управление его температурным режимом и использование тепла реакции. Интенсивность процесса повышается до 1000 кг/(м2 * ч), а концентрация SO2 в обжиговом газе — до 13-15%. Основной недостаток печей КС — повышенная запыленность обжигового газа из-за механической эрозии подвижных твердых частиц. Это требует более тщательной очистки газа от пыли — в циклоне и электрофильтре. Подсистема обжига колчедана представлена технологической схемой, показанной на рис.4.

Поддержание высокой концентрации S02 в обжиговом газе печи КС позволяет лучше использовать тепловой потенциал реакции горения. Добавление воздуха после обжига позволяет снизить температуру газа и получить необходимые концентрации SO2 и О2 перед реактором окисления. Сера — легкоплавкое вещество: температура плавления 113 °С. Перед сжиганием ее расплавляют, используя пар, получаемый при утилизации теплоты ее горения. Расплавленная сера отстаивается и фильтруется для удаления имеющихся в природном сырье примесей и насосом подается в печь сжигания. Сера горит в основном в парофазном состоянии.

Рис. 4. Технологическая схема обжига колчедана:

1 — тарельчатый питатель; 2 — печь (реактор) кипящего слоя: 3 — котел-утилизатор; 4 — циклон; 5 — электрофильтр

Чтобы обеспечить ее быстрое испарение, необходимо ее диспергировать в потоке воздуха. Для этого используют форсуночные и циклонные печи. Первые оборудованы горизонтальными форсунками для тонкого распыления жидкости. В циклонной печи жидкая сера и воздух подаются тангенциально и за счет вихревого движения достигается диспергирование жидкости и перемешивание двух потоков.

Рис. 5. Зависимость адиабатической температуры горения серы Т от концентрации образующегося S02

Рис. 6. Технологическая схема сжигания серы:

1 — фильтр серы; 2 — сборник жидкой серы с погружным насосом; 3 — печь сжигания; 4- котел-утилизатор

Мелкие капли быстро испаряются, и сера в парообразном состоянии сгорает. Горение протекает адиабатически, и температура зависит от концентрации образующегося SO2 (рис. 5). Теплота горения серы 11325 кДж/кг, и температура в печи — более 1000 °С. Этих условий достаточно для испарения жидкой серы (теплота испарения 288 кДж/кг, температура кипения 445 °С). Печь сжигания работает в комплексе со вспомогательным оборудованием для плавления и фильтрования серы и котлом- утилизатором для использования тепла реакции (рис. 6).

При горении серы по реакции 1/2S2 O2 = SO2 часть кислорода эквимолярно переходит в диоксид серы, и потому суммарная концентрация O2 и SO2 постоянна и равна концентрации кислорода в исходном газе), так что при сжигании серы в воздухе

Газ от сжигания серы богаче кислородом, чем от сжигания колчедана.

Промывка газа после обжига. Газы обжига колчедана содержат в виде примесей соединения фтора, селена, теллура, мышьяка и некоторые другие, образующиеся из примесей в сырье. Естественная влага сырья также переходит в газ. При горении образуется некоторое количество SO3 и, возможно, оксиды азота. Эти примеси приводят или к коррозии аппаратуры, или к отравлению катализатора, а также сказываются на качестве продукта — серной кислоты. Их удаляют в промывном отделении, упрощенная схема которого приведена на рис. 5.29. В первой промывной башне 1 обжиговый газ охлаждается от 300 — 500 до 60 — 70 °С и улавливаются остатки пыли. Башня полая, чтобы избежать забивания насадки твердым осадком (пылью), и орошается 50 — 60%-й серной кислотой для частичного поглощения химических примесей.

Рис. 7. Схема промывного отделения производства серной кислоты: I, 2- промывные башни; 3 — мокрый электрофильтр, 4 — сушильная башня

Разбавленная кислота образует в башне сернокислотный туман с развитой поверхностью, что способствует лучшей абсорбции примесей. Обеспыленный газ отмывается 15 — 20%-й кислотой от соединений As, F, Se во второй промывной башне 2 с насадкой. Частички тумана укрупняются, что облегчает их удаление вместе со сконденсировавшейся влагой в последующем мокром электрофильтре 3. Это необходимо, поскольку капли тумана содержат растворенные примеси и вызывают сильную коррозию оборудования. Окончательное удаление остатков влаги осуществляется в сушильной башне 4, орошаемой концентрированной серной кислотой — хорошо известным осушающим агентом. Очищенный газ поступает в турбогазодувку, обеспечивающую его транспортировку через систему. Такое расположение нагнетателя рационально вдвойне: во-первых, в него не попадают корродирующие вещества и, во- вторых, стадии обжига и промывки находятся под небольшим разрежением, что способствует больше засасыванию воздуха в систему, чем выбросам грязных и токсичных газов в атмосферу.

Материальный и тепловой баланс печи для обжига колчедана рассчитывают по общепринятой методике (см. ч. I, гл. II). В качестве примера рассмотрим материальный и тепловой баланс печи КС-450.

Исходные данные для расчета:

Производительность печи (100% H2SO4) GH2SO4i, т/……..20,833

Степень использования серы в ……………………………0,885

Расход сухого колчедана (45% S) на 1 т H2SO4 б, т………..0,82

Содержание, %:

серы в колчедане Cs 41

влаги в колчедане Свл…………………….6

серы в огарке Cs (ог) 1

SO2 в сухом обжиговом газе CSO2 14,5

SO3 в сухом обжиговом газе CSO3 0,1

Температура, 0С:

колчедана tколч 20

воздуха tвоз, 20

обжигового газа на выходе из печи tг 850

огарка toг 850

Относительная влажность воздуха ?, % 50

Расчет:

Общее содержание серы в колчедане:

Количество сухого колчедана:

Количество влаги в колчедане:

Количество огарка

Количество серы в огарке:

Потери серы с огарком:

Количество выгоревшей серы:

Gs — Gs(ог) = 7695—140 = 7555 кг/ч.

Общий объем SO2 SO3:

Объем SO2:

Объем SO3:

Концентрация кислорода в обжиговом газе определяется по формуле

где n — содержание кислорода в воздухе, n = 21%; m — стехиометрическое отношение числа молекул кислорода к числу молекул двуокиси серы, по балансовому уравнению 4FeS2 110а = 8SO2 2Fe2O3; m = 11 : 8 = 1,375.

Объем сухого обжигового газа:

Объем кислорода в обжиговом газе:

Объем азота в обжиговом газе:

Объем сухого воздуха, поступающего на обжиг колчедана (воздух содержит 79% N2),

Материальный баланс печи КС-450

Привод | Количество | Расход | Количество | ||

кг | м3 | кг | м3 | ||

Колчедан Влага колчедана Сухой воздух . . . Влага с воздухом | 18 768 1 198 49 400 358 | — — 38147445 | Огарок Обжиговый газ: SO2 SO3 O2 N2 Н2O | 14038 15337 129 1063 37600 1556 | 5243 36 744 30136 1936 |

Всего | 69 724 | 38092 | Всего | 69 724 | 38 095 |

Сернистый газ, химические свойства, получение

1

H

1,008

1s1

2,2

Бесцветный газ

t°пл=-259°C

t°кип=-253°C

2

He

4,0026

1s2

Бесцветный газ

t°кип=-269°C

3

Li

6,941

2s1

0,99

Мягкий серебристо-белый металл

t°пл=180°C

t°кип=1317°C

4

Be

9,0122

2s2

1,57

Светло-серый металл

t°пл=1278°C

t°кип=2970°C

5

B

10,811

2s2 2p1

2,04

Темно-коричневое аморфное вещество

t°пл=2300°C

t°кип=2550°C

6

C

12,011

2s2 2p2

2,55

Прозрачный (алмаз) / черный (графит) минерал

t°пл=3550°C

t°кип=4830°C

7

N

14,007

2s2 2p3

3,04

Бесцветный газ

t°пл=-210°C

t°кип=-196°C

8

O

15,999

2s2 2p4

3,44

Бесцветный газ

t°пл=-218°C

t°кип=-183°C

9

F

18,998

2s2 2p5

4,0

Бледно-желтый газ

t°пл=-220°C

t°кип=-188°C

10

Ne

20,180

2s2 2p6

Бесцветный газ

t°пл=-249°C

t°кип=-246°C

11

Na

22,990

3s1

0,93

Мягкий серебристо-белый металл

t°пл=98°C

t°кип=892°C

12

Mg

24,305

3s2

1,31

Серебристо-белый металл

t°пл=649°C

t°кип=1107°C

13

Al

26,982

3s2 3p1

1,61

Серебристо-белый металл

t°пл=660°C

t°кип=2467°C

14

Si

28,086

3s2 3p2

1,9

Коричневый порошок / минерал

t°пл=1410°C

t°кип=2355°C

15

P

30,974

3s2 3p3

2,2

Белый минерал / красный порошок

t°пл=44°C

t°кип=280°C

16

S

32,065

3s2 3p4

2,58

Светло-желтый порошок

t°пл=113°C

t°кип=445°C

17

Cl

35,453

3s2 3p5

3,16

Желтовато-зеленый газ

t°пл=-101°C

t°кип=-35°C

18

Ar

39,948

3s2 3p6

Бесцветный газ

t°пл=-189°C

t°кип=-186°C

19

K

39,098

4s1

0,82

Мягкий серебристо-белый металл

t°пл=64°C

t°кип=774°C

20

Ca

40,078

4s2

1,0

Серебристо-белый металл

t°пл=839°C

t°кип=1487°C

21

Sc

44,956

3d1 4s2

1,36

Серебристый металл с желтым отливом

t°пл=1539°C

t°кип=2832°C

22

Ti

47,867

3d2 4s2

1,54

Серебристо-белый металл

t°пл=1660°C

t°кип=3260°C

23

V

50,942

3d3 4s2

1,63

Серебристо-белый металл

t°пл=1890°C

t°кип=3380°C

24

Cr

51,996

3d5 4s1

1,66

Голубовато-белый металл

t°пл=1857°C

t°кип=2482°C

25

Mn

54,938

3d5 4s2

1,55

Хрупкий серебристо-белый металл

t°пл=1244°C

t°кип=2097°C

26

Fe

55,845

3d6 4s2

1,83

Серебристо-белый металл

t°пл=1535°C

t°кип=2750°C

27

Co

58,933

3d7 4s2

1,88

Серебристо-белый металл

t°пл=1495°C

t°кип=2870°C

28

Ni

58,693

3d8 4s2

1,91

Серебристо-белый металл

t°пл=1453°C

t°кип=2732°C

29

Cu

63,546

3d10 4s1

1,9

Золотисто-розовый металл

t°пл=1084°C

t°кип=2595°C

30

Zn

65,409

3d10 4s2

1,65

Голубовато-белый металл

t°пл=420°C

t°кип=907°C

31

Ga

69,723

4s2 4p1

1,81

Белый металл с голубоватым оттенком

t°пл=30°C

t°кип=2403°C

32

Ge

72,64

4s2 4p2

2,0

Светло-серый полуметалл

t°пл=937°C

t°кип=2830°C

33

As

74,922

4s2 4p3

2,18

Зеленоватый полуметалл

t°субл=613°C

(сублимация)

34

Se

78,96

4s2 4p4

2,55

Хрупкий черный минерал

t°пл=217°C

t°кип=685°C

35

Br

79,904

4s2 4p5

2,96

Красно-бурая едкая жидкость

t°пл=-7°C

t°кип=59°C

36

Kr

83,798

4s2 4p6

3,0

Бесцветный газ

t°пл=-157°C

t°кип=-152°C

37

Rb

85,468

5s1

0,82

Серебристо-белый металл

t°пл=39°C

t°кип=688°C

38

Sr

87,62

5s2

0,95

Серебристо-белый металл

t°пл=769°C

t°кип=1384°C

39

Y

88,906

4d1 5s2

1,22

Серебристо-белый металл

t°пл=1523°C

t°кип=3337°C

40

Zr

91,224

4d2 5s2

1,33

Серебристо-белый металл

t°пл=1852°C

t°кип=4377°C

41

Nb

92,906

4d4 5s1

1,6

Блестящий серебристый металл

t°пл=2468°C

t°кип=4927°C

42

Mo

95,94

4d5 5s1

2,16

Блестящий серебристый металл

t°пл=2617°C

t°кип=5560°C

43

Tc

98,906

4d6 5s1

1,9

Синтетический радиоактивный металл

t°пл=2172°C

t°кип=5030°C

44

Ru

101,07

4d7 5s1

2,2

Серебристо-белый металл

t°пл=2310°C

t°кип=3900°C

45

Rh

102,91

4d8 5s1

2,28

Серебристо-белый металл

t°пл=1966°C

t°кип=3727°C

46

Pd

106,42

4d10

2,2

Мягкий серебристо-белый металл

t°пл=1552°C

t°кип=3140°C

47

Ag

107,87

4d10 5s1

1,93

Серебристо-белый металл

t°пл=962°C

t°кип=2212°C

48

Cd

112,41

4d10 5s2

1,69

Серебристо-серый металл

t°пл=321°C

t°кип=765°C

49

In

114,82

5s2 5p1

1,78

Мягкий серебристо-белый металл

t°пл=156°C

t°кип=2080°C

50

Sn

118,71

5s2 5p2

1,96

Мягкий серебристо-белый металл

t°пл=232°C

t°кип=2270°C

51

Sb

121,76

5s2 5p3

2,05

Серебристо-белый полуметалл

t°пл=631°C

t°кип=1750°C

52

Te

127,60

5s2 5p4

2,1

Серебристый блестящий полуметалл

t°пл=450°C

t°кип=990°C

53

I

126,90

5s2 5p5

2,66

Черно-серые кристаллы

t°пл=114°C

t°кип=184°C

54

Xe

131,29

5s2 5p6

2,6

Бесцветный газ

t°пл=-112°C

t°кип=-107°C

55

Cs

132,91

6s1

0,79

Мягкий серебристо-желтый металл

t°пл=28°C

t°кип=690°C

56

Ba

137,33

6s2

0,89

Серебристо-белый металл

t°пл=725°C

t°кип=1640°C

57

La

138,91

5d1 6s2

1,1

Серебристый металл

t°пл=920°C

t°кип=3454°C

58

Ce

140,12

f-элемент

Серебристый металл

t°пл=798°C

t°кип=3257°C

59

Pr

140,91

f-элемент

Серебристый металл

t°пл=931°C

t°кип=3212°C

60

Nd

144,24

f-элемент

Серебристый металл

t°пл=1010°C

t°кип=3127°C

61

Pm

146,92

f-элемент

Светло-серый радиоактивный металл

t°пл=1080°C

t°кип=2730°C

62

Sm

150,36

f-элемент

Серебристый металл

t°пл=1072°C

t°кип=1778°C

63

Eu

151,96

f-элемент

Серебристый металл

t°пл=822°C

t°кип=1597°C

64

Gd

157,25

f-элемент

Серебристый металл

t°пл=1311°C

t°кип=3233°C

65

Tb

158,93

f-элемент

Серебристый металл

t°пл=1360°C

t°кип=3041°C

66

Dy

162,50

f-элемент

Серебристый металл

t°пл=1409°C

t°кип=2335°C

67

Ho

164,93

f-элемент

Серебристый металл

t°пл=1470°C

t°кип=2720°C

68

Er

167,26

f-элемент

Серебристый металл

t°пл=1522°C

t°кип=2510°C

69

Tm

168,93

f-элемент

Серебристый металл

t°пл=1545°C

t°кип=1727°C

70

Yb

173,04

f-элемент

Серебристый металл

t°пл=824°C

t°кип=1193°C

71

Lu

174,96

f-элемент

Серебристый металл

t°пл=1656°C

t°кип=3315°C

72

Hf

178,49

5d2 6s2

Серебристый металл

t°пл=2150°C

t°кип=5400°C

73

Ta

180,95

5d3 6s2

Серый металл

t°пл=2996°C

t°кип=5425°C

74

W

183,84

5d4 6s2

2,36

Серый металл

t°пл=3407°C

t°кип=5927°C

75

Re

186,21

5d5 6s2

Серебристо-белый металл

t°пл=3180°C

t°кип=5873°C

76

Os

190,23

5d6 6s2

Серебристый металл с голубоватым оттенком

t°пл=3045°C

t°кип=5027°C

77

Ir

192,22

5d7 6s2

Серебристый металл

t°пл=2410°C

t°кип=4130°C

78

Pt

195,08

5d9 6s1

2,28

Мягкий серебристо-белый металл

t°пл=1772°C

t°кип=3827°C

79

Au

196,97

5d10 6s1

2,54

Мягкий блестящий желтый металл

t°пл=1064°C

t°кип=2940°C

80

Hg

200,59

5d10 6s2

2,0

Жидкий серебристо-белый металл

t°пл=-39°C

t°кип=357°C

81

Tl

204,38

6s2 6p1

Серебристый металл

t°пл=304°C

t°кип=1457°C

82

Pb

207,2

6s2 6p2

2,33

Серый металл с синеватым оттенком

t°пл=328°C

t°кип=1740°C

83

Bi

208,98

6s2 6p3

Блестящий серебристый металл

t°пл=271°C

t°кип=1560°C

84

Po

208,98

6s2 6p4

Мягкий серебристо-белый металл

t°пл=254°C

t°кип=962°C

85

At

209,98

6s2 6p5

2,2

Нестабильный элемент, отсутствует в природе

t°пл=302°C

t°кип=337°C

86

Rn

222,02

6s2 6p6

2,2

Радиоактивный газ

t°пл=-71°C

t°кип=-62°C

87

Fr

223,02

7s1

0,7

Нестабильный элемент, отсутствует в природе

t°пл=27°C

t°кип=677°C

88

Ra

226,03

7s2

0,9

Серебристо-белый радиоактивный металл

t°пл=700°C

t°кип=1140°C

89

Ac

227,03

6d1 7s2

1,1

Серебристо-белый радиоактивный металл

t°пл=1047°C

t°кип=3197°C

90

Th

232,04

f-элемент

Серый мягкий металл

91

Pa

231,04

f-элемент

Серебристо-белый радиоактивный металл

92

U

238,03

f-элемент

1,38

Серебристо-белый металл

t°пл=1132°C

t°кип=3818°C

93

Np

237,05

f-элемент

Серебристо-белый радиоактивный металл

94

Pu

244,06

f-элемент

Серебристо-белый радиоактивный металл

95

Am

243,06

f-элемент

Серебристо-белый радиоактивный металл

96

Cm

247,07

f-элемент

Серебристо-белый радиоактивный металл

97

Bk

247,07

f-элемент

Серебристо-белый радиоактивный металл

98

Cf

251,08

f-элемент

Нестабильный элемент, отсутствует в природе

99

Es

252,08

f-элемент

Нестабильный элемент, отсутствует в природе

100

Fm

257,10

f-элемент

Нестабильный элемент, отсутствует в природе

101

Md

258,10

f-элемент

Нестабильный элемент, отсутствует в природе

102

No

259,10

f-элемент

Нестабильный элемент, отсутствует в природе

103

Lr

266

f-элемент

Нестабильный элемент, отсутствует в природе

104

Rf

267

6d2 7s2

Нестабильный элемент, отсутствует в природе

105

Db

268

6d3 7s2

Нестабильный элемент, отсутствует в природе

106

Sg

269

6d4 7s2

Нестабильный элемент, отсутствует в природе

107

Bh

270

6d5 7s2

Нестабильный элемент, отсутствует в природе

108

Hs

277

6d6 7s2

Нестабильный элемент, отсутствует в природе

109

Mt

278

6d7 7s2

Нестабильный элемент, отсутствует в природе

110

Ds

281

6d9 7s1

Нестабильный элемент, отсутствует в природе

Металлы

Неметаллы

Щелочные

Щелоч-зем

Благородные

Галогены

Халькогены

Полуметаллы

s-элементы

p-элементы

d-элементы

f-элементы

Наведите курсор на ячейку элемента, чтобы получить его краткое описание.

Чтобы получить подробное описание элемента, кликните по его названию.

Форма нахождения в природе

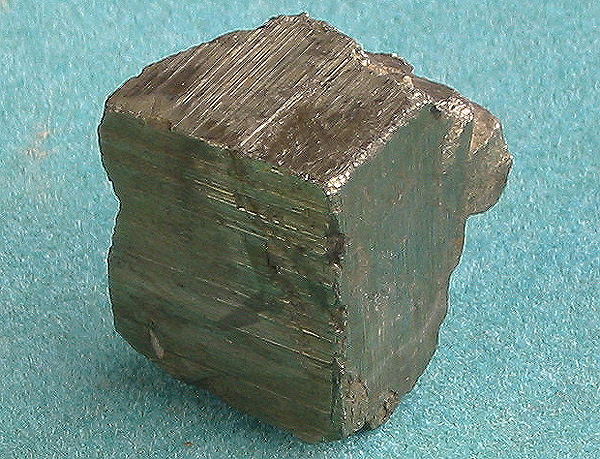

В многочисленных горных породах и рудах пирит наблюдается в виде вкрапленных кристалликов или округлых зерен. Широким развитием пользуются также сплошные агрегатного строения пиритовые массы. Иногда образует друзы.

Облик кристаллов. Широко распространены кристаллы, главным образом кубы, пентагондодекаэдры или октаэдры.

Форма кристаллов пирита:

- а — куб а {100};

- б — пентагондодекаэдр е {210};

- в — та же форма в комбинации с кубом а {100};

- г — октаэдр о {111}, притупленный гранями пентагондодекаэдра;

- д — комбинация октаэдра (о) и пентагондодекаэдра (е) — так называемый минеральный икосаэдр (комбинация октаэдра с пентагондодекаэдром).

Размеры кристаллов иногда достигают нескольких десятков сантиметров в поперечнике.

Характерна штриховатость граней параллельно ребрам куба (100) : (210), т. е. а : е . Эта штриховатость находится в соответствии с кристаллической структурой (расположению атомов серы в структуре) и всегда ориентирована перпендикулярно каждой соседней грани, т. е. наружные элементы симметрии вполне соответствуют особенностям структуры.

Для пирита очень характерны двойники прорастания по {110}, редко по (320).

Известны закономерные срастания между пиритом и марказитом, тетраэдритом, галенитом, пирротином, арсенопиритом и др.

Кристаллы пирита, образовавшиеся при высоких температурах, как правило, бедны простыми формами. Последние обычно представлены кубами, октаэдрами или {210}. То же самое справедливо для низкотемпературных образований, тогда как кристаллы, возникающие при промежуточных температурах и глубинах, богаче простыми формами.

В подобных месторождениях встречаются кристаллы размером до 10 см. Согласно Санагава, кристаллический габитус пирита зависит от величины кристаллов. Меньшие по величине кристаллы преимущественно кубические, большие — пентагон-додекаэдрические. Подробные исследования, проведенные тем же автором на многочисленных месторождениях Японии, показали, что в метасоматических месторождениях кубические кристаллы пирита характерны для наиболее высоко- и низкотемпературных зон.

Пентагондодекаэдры типичны для низкотемпературных, но интенсивно минерализованных зон. Кристаллы пентагондодекаэдрического габитуса образуются при промеуточных ситуациях. Это согласуется с последовательностью развития главных типов габитуса пирита. Кубический габитус типичен для слабых пересыщений, пентагондодекаэдрический — для больших пересыщений, октаэдрический — для промежуточных.

Нахождение кристаллов пентагон-додекаэдрического и октаэдрического габитуса в жильных месторождениях и кубического габитуса в коренных породах, обычно в виде вкраплений, может быть интерпретировано с точки зрения пересыщения. Определенной зависимости соотношений между габитусом кристалла и примесями не установлено. В восстановительных условиях часто образуются конкреции или вкрапленность пирита в осадочных породах

В осадочных условиях отлагается также скрытокристаллическая разновидность пирита (мелъникоеит) , образующая смеси с диморфной модификацией FeS2 — марказитом. Последний минерал ромбический, искусственно получен в кислой среде, тогда как пирит образуется лишь в нейтральной или слабокислой среде.

Агрегаты. Наиболее распространенными являются плотные, сливные и зернистые массы, а также почковидные, жедвакообразные выделения; грубоволокнистые, тонкостебельчатые, радиально-лучистые образования, чаасто пиритизированные слои породы.

В осадочных породах часто встречаются шаровидные конкреции пирита, нередко радиально-лучистого строения, а также секреции в полостях раковин. Часты гроздевидные или почковидные образования в ассоциации с другими сульфидами.

Химические свойства

Серная кислота – это сильная двухосновная кислота.

1. Серная кислота практически полностью диссоциирует в разбавленном в растворе по первой ступени:

H2SO4 ⇄ H HSO4–

По второй ступени серная кислота диссоциирует частично, ведет себя, как кислота средней силы:

HSO4– ⇄ H SO42–

2. Серная кислота реагирует с основными оксидами, основаниями, амфотерными оксидами и амфотерными гидроксидами.

Например, серная кислота взаимодействует с оксидом магния:

H2SO4 MgO → MgSO4 H2O

Еще пример: при взаимодействии серной кислоты с гидроксидом калия образуются сульфаты или гидросульфаты:

H2SO4 КОН → KHSО4 H2O

H2SO4 2КОН → К2SО4 2H2O

Серная кислота взаимодействует с амфотерным гидроксидом алюминия:

3H2SO4 2Al(OH)3 → Al2(SO4)3 6H2O

3. Серная кислота вытесняет более слабые из солей в растворе (карбонаты, сульфиды и др.). Также серная кислота вытесняет летучие кислоты из их солей (кроме солей HBr и HI).

Например, серная кислота взаимодействует с гидрокарбонатом натрия:

Н2SO4 2NaHCO3 → Na2SO4 CO2 H2O

Или с силикатом натрия:

H2SO4 Na2SiO3 → Na2SO4 H2SiO3

Концентрированная серная кислота реагирует с твердым нитратом натрия. При этом менее летучая серная кислота вытесняет азотную кислоту:

NaNO3(тв.) H2SO4 → NaHSO4 HNO3

Аналогично – концентрированная серная кислота вытесняет хлороводород из твердых хлоридов, например, хлорида натрия:

NaCl(тв.) H2SO4 → NaHSO4 HCl

4. Также серная кислота вступает в обменные реакции с солями.

Например, серная кислота взаимодействует с хлоридом бария:

H2SO4 BaCl2 → BaSO4 2HCl

5.Разбавленная серная кислота взаимодействует с металлами, которые расположены в ряду активности металлов до водорода. При этом образуются соль и водород.

Например, серная кислота реагирует с железом. При этом образуется сульфат железа (II):

H2SO4(разб.) Fe → FeSO4 H2

Серная кислота взаимодействует с аммиакомс образованием солей аммония:

H2SO4 NH3 → NH4HSO4

Концентрированнаясерная кислота является сильным окислителем. При этом она обычно восстанавливается до сернистого газа SO2. С активными металлами может восстанавливаться до серы S, или сероводорода Н2S.

Железо Fe, алюминий Al, хром Cr пассивируются концентрированной серной кислотой на холоде. При нагревании реакция возможна.

6H2SO4(конц.) 2Fe → Fe2(SO4)3 3SO2 6H2O

6H2SO4(конц.) 2Al → Al2(SO4)3 3SO2 6H2O

При взаимодействии с неактивными металлами концентрированная серная кислота восстанавливается до сернистого газа:

2H2SO4(конц.) Cu → CuSO4 SO2 ↑ 2H2O

2H2SO4(конц.) Hg → HgSO4 SO2 ↑ 2H2O

2H2SO4(конц.) 2Ag → Ag2SO4 SO2↑ 2H2O

При взаимодействии с щелочноземельными металлами и магнием концентрированная серная кислота восстанавливается до серы:

3Mg 4H2SO4 → 3MgSO4 S 4H2O

При взаимодействии с щелочными металлами и цинком концентрированная серная кислота восстанавливается до сероводорода:

5H2SO4(конц.) 4Zn → 4ZnSO4 H2S↑ 4H2O

6. Качественная реакция на сульфат-ионы – взаимодействие с растворимыми солями бария. При этом образуется белый кристаллический осадок сульфата бария:

BaCl2 Na2SO4 → BaSO4↓ 2NaCl

Видеоопытвзаимодействия хлорида бария и сульфата натрия в растворе (качественная реакция на сульфат-ион) можно посмотреть здесь.

7.Окислительные свойства концентрированной серной кислоты проявляются и при взаимодействии с неметаллами.

Например, концентрированная серная кислота окисляет фосфор, углерод, серу. При этом серная кислота восстанавливается до оксида серы (IV):

5H2SO4(конц.) 2P → 2H3PO4 5SO2↑ 2H2O

2H2SO4(конц.) С → СО2↑ 2SO2↑ 2H2O

2H2SO4(конц.) S → 3SO2 ↑ 2H2O

Уже при комнатной температуре концентрированная серная кислота окисляет галогеноводороды и сероводород:

3H2SO4(конц.) 2KBr → Br2↓ SO2↑ 2KHSO4 2H2O

5H2SO4(конц.) 8KI → 4I2↓ H2S↑ K2SO4 4H2O

https://www.youtube.com/watch?v=Sg2Qecm6sMI

H2SO4(конц.) 3H2S → 4S↓ 4H2O