Производство жидких продуктов разделения воздуха кислорода и азота и некомпримированных газообразных кислорода, азота и сырого аргона (постоянный технологический регламент № 1), страница 6

Осушка воздуха производится с

целью предотвращения вымерзания влаги на холодных частях воздухоразделительных

аппаратов.

Отделение капельной влаги из

воздуха осуществляется в теплообменнике-ожижителе и соединенном с ним

последовательно влагоотделителе, путем периодической продувки.

Окончательная осушка в.в.д. и

очистка его от примесей углеводородов производится методом адсорбции в блоках

осушки.

В качестве адсорбента использован цеолит марки NаХ.

4.2. Разделение

воздуха методом низкотемпературной ректификации.

Технологический процесс

разделения воздуха состоит из следующих стадий:

4.2.1. Охлаждение воздуха в.д. в теплообменных аппаратах.

4.2.2. Расширение в.в.д.

4.2.3. Дросселирование в.в.д.

4.2.4. Ректификация последовательно в нижней и верхней колоннах.

Основное

назначение предварительного охлаждения воздуха — понижение начальной

температуры воздуха перед дросселированием. Без этого невозможно получить в

конце дросселирования температуру, необходимую для сжижения воздуха.

Предварительное охлаждение

воздуха перед его дросселированием осуществляется в теплообменниках —

предварительном и основном. Понижение температуры в.в.д. осуществляется

холодным азотом, идущим навстречу потоку сжатого воздуха. Температура

в.в.д. после предварительного т/о

( 2¸-10°С), после основного — (-145¸-160°С). Передача тепла в

теплообменниках происходит через стенку трубки, разделяющую потоки проходящих

газов.

В

эксплуатируемых воздухоразделительных аппаратах применяются трубчатые

теплообменники, в которых воздух в.д. проходит внутри трубок, а азот (с более

низким давлением) — между трубками.

В процессе

теплообмена между азотом и воздухом, не весь холод отходящего азота будет

передаваться поступающему сжатому воздуху, т.е. рекуперироваться. Часть холода

азот будет уносить с собой из теплообменника.

Эта величина

составляет потерю холода от недорекуперации в теплообменнике.

Воздух, очищенный от влаги,

углекислоты и механических включений поступает в турбодетандерный агрегат

ДТ-5/20, работающий по принципу расширительной активно-реактивной турбины с

отдачей внешней работы. Совершаемая турбиной работа превращается в тепло,

которое отводится маслом, подаваемым в турбину насосом из бака через охладитель

и фильтр. Нагретое в турбине масло сливается снова в маслобак. В турбине воздух

поступает в направляющий аппарат, где происходит его предварительное расширение

и равномерная подача под определенным углом на лопатки колеса ротора. Воздух,

вращая ротор, совершает работу, расширяется и охлаждается.

Конечное

давление расширения воздуха в турбодетандере составляет

0,5¸0,7

МПа (5¸7 кгс/см2),

а температура 113¸138 К (-160¸-135°С), т.е. близка к температуре

конденсации.

Дросселирование

газа, также как и расширение его в турбодетандере, сопровождается понижением

температуры.

При

дросселировании воздуха в момент прохождения его через расширительный вентиль

происходит понижение давления до 0,5¸0,6

МПа (5¸6 кгс/см2)

и расширение газа, сопровождающееся понижением температуры. При этом часть

воздуха сжижается, а часть остается в газообразном состоянии, но имеет очень

низкую температуру, равную температуре жидкости.

Для полного разделения воздуха

на жидкий кислород и газообразный азот использован метод двукратной

ректификации.

Сущность этого метода состоит в

том, что образующуюся при испарении жидкого воздуха парообразную смесь из азота

и кислорода пропускают через жидкость с меньшим содержанием кислорода.

Поскольку эта жидкость содержит меньше кислорода и больше азота, она имеет

более низкую температуру, чем проходящий через нее пар. Это вызывает

конденсацию кислорода из пара, обогащение кислородом жидкости и испарением из

нее азота, т.е. обогащение азотом паров жидкости.

Рассматриваемый

процесс испарения жидкости и конденсации пара проводится путем

непосредственного соприкосновения пара и жидкости. Он повторяется много раз до

тех пор, пока не получится газ, состоящий почти из одного азота, а жидкость,

содержащая почти чистый кислород.

§

Наименование | Норма для | ||

Технический | Медицинский | ||

Первый сорт | Второй сорт | ||

ОКП 21 1411 | ОКП 21 1411 | ОКП 21 1411 | |

1 | 2 | 3 | 4 |

1. | 99,7 | 99,5 | 99,5 |

2. | Отсутствие | ||

3. (760 | 2,0 | 3,0 | 3,0 |

4. | Отсутствие | ||

5. | Не нормируется | Должен | |

6. | Не нормируется | Должен | |

7. | Не нормируется | Должен | |

8. | Должен | ||

9. | Не нормируется | Отсутствие | |

Примечание:

1. По

согласованию с потребителем допускается объем двуокиси углерода в техническом

кислороде I сорта не более 3,0 см3, II сорта – не нормировать.

2. Допускается уменьшение количества жидкого кислорода вследствие его испарения

при транспортировании и хранении не более чем на 10%.

2.2. Азот жидкийтехнический,

ГОСТ 9293-74 с изменениями №№ 1, 2, 3.

По

физико-химическим показателям он должен соответствовать нормам, указанным в

таблице 2.

Таблица № 2.

Наименование показателя | Норма для 1 |

ОКП 21 1412 | |

1. | 99,6 |

2. | 0,4 |

3. | Выдерживает по п. 3.8. |

2.3. Кроме

жидких продуктов разделения воздуха кислорода и азота на установках получают

побочные продукты:

газообразный кислород и азот, которые после компримирования до давления 15,0

МПа (150 кгс/см2) наполняются в баллоны и выдаются потребителю, а

также сырой аргон, который поступает в аргоно-водородный цех, где происходит

его очистка от кислорода и азота.

Сырой аргон

должен соответствовать нормам, указанным в таблице 3.

Таблица № 3.

Наименование | Нормы |

1. Содержание | 92 |

2. | 2 |

3. | 6 |

2.4. Основные физические свойства

воздуха и продуктов его разделения.

Таблица 4.

§

Основные физические свойства | Ед. изм. | Наименование | |||

Значения | |||||

Воздух | Кислород | Азот | Аргон | ||

1 | 2 | 3 | 4 | 5 | 6 |

1. | — | — | О2 | N2 | Аr |

2. | г/моль | 28,959 | 32 | 28,1 | 39,95 |

3. Тройная точка: — — — | К (°С) кПа кДж/кг (ккал/кг) | — — — | 54,35 (-218,8) 0,152 13,9 (3,32) | 63,15 (-210) 12,53 25,75 (6,15) | 83,78 (-189,4) 68,70 29,43 (7,03) |

4. — — — жидкость газ | К (°С) кДж/кг (ккал/кг) кг/м3 | 78,8 (-194,35) 204,3 (48,3) 876,2 3,271 | 90,18 (-182,97) 213,1 (50,9) 1141 4,475 | 77,35 (-195,8) 198,8 (47,5) 808,6 46,1 | 87,29 (-185,86) 160,8 (38,4) 1392,8 5,853 |

5. — — — | К (°С) кПа кг/м3 | — — — | 154,6 (-118,5) 5043 436 | 126,2 (-146,9) 3399,9 314,03 | 150,86 (-122,3) 4898 537,7 |

6. 293 | кг/м3 | 1,205 | 1,33 | 1,165 | 1,665 |

7. | 0,9992 | 0,9994 | 0,9996 | 0,9993 | |

8. 0,1 | кДж/кгК (ккал/кг.К) | 1,0057 (0,240) | 0,915 (0,2186) | 1,041 (0,2487) | 0,519 (0,124) |

9. — — | Дж (см.с.К) кал (см.с.К) | 25,548 (6,102) | 22,527 (5,3805) | 24,467 (5,8435) | 17,203 (4,109) |

1 | 2 | 3 | 4 | 5 | 6 |

10. | 0,0183 | 0,031 | 0,015 | 0,034 | |

11. — 293 К: | 1,000581 1,00050 | ||||

Примечания:

1. Свойства,

характеризующие пожаровзрывоопасность и токсичность готового продукта,

приводятся в разделе «Основные правила безопасной эксплуатации

производства»;

2. Данные, изложенные в

таблице N 4, взяты из каталога «Газы, газовые смеси, криогенные

жидкости» (НИИТЭХИМ), 1982 г.

2.5. Область применения.

Таблица 5

К и с л о р о | А з о т |

1 | 2 |

1. | 1. изм. |

а) | а) |

б) — | б) |

2. | |

а) | |

б) |

Разделение воздуха на азот и кислород

Разделение основано на различии температур кипения сжиженного азота (–196°С) и кислорода (–183°С). Если сжижать воздух, а затем дать ему испариться, то в газообразную фазу будет переходить более низкокипящий компонент (азот), и пары обогатятся им, а жидкость – кислородом.

Разделение воздуха на азот и кислород состоит из трех основных стадий: очистка и сушка, сжижение, ректификация воздуха.

При очистке и сушке воздух освобождают от пыли, водяных паров, диоксида углерода, чтобы исключить при сжижении образование льда.

Сжижение воздуха основано на способе, предусматривающем охлаждение газа при его адиабатном расширении с выполнением работы. В адиабатном, т.е. не имеющем теплообмена с окружающей средой состоянии, процесс расширения сопровождается уменьшением внутренней энергии системы и связанной с нею температуры.

Сжатие воздуха осуществляется в турбокомпрессоре с производительностью до 25 тыс. м3/г с давлением нагнетания более 0,7 МПа.

Ректификация воздуха с испарением азота из кипящего воздуха приводит к получению смеси, содержащей 93% азота и 7% кислорода. Практически полное разделение воздуха на эти компоненты реализуется двукратной ректификацией в двуполостном аппарате, выполненном из нержавеющей стали. Установка производит 15 тыс. м3/г азота чистотой 99,998% и 8 тыс. м3/г кислорода 95-процентной концентрации.

На воздухоразделительных установках можно получать инертные газы в соответствии с их температурами кипения при наличии дополнительных колонн для ректификации нужного газа.

Для удовлетворения нужд потребителей газообразного кислорода и азота воздухоразделительные установки строят ближе к потребителю и транспортируют газы по трубопроводам. Для нужд мелких потребителей в состав установки включают газонаполнительную станцию, на которой наполняют кислородные или азотные баллоны 40м3 под давлением до 20 МПа.

Длительное хранение кислорода и азота и их перевозки на значительные расстояния осуществляют в жидком виде, используя теплоизолированные стационарные или передвижные авто- и железнодорожные танки объемом до 30 м3.

Получение водорода и синтез аммиака

Синтез аммиака является одним из наиболее крупнотоннажных производств. Основную долю аммиака получают прямым синтезом из азота и водорода. Ресурсы атмосферного азота огромны и ведущий процесс его извлечения из воздуха четко определился. Производство аммиака регламентируется технологией получения водорода.

Ведущим способом производства водорода стал способ конверсии углеводородных газов, прежде всего, природного. Для получения из метана водорода в качестве окислителя используют водяной пар и кислород, реализуя две основные реакции

CH4 H2O = CO 3H2 – 206,4 кДж;

CH4 0,5O2 = CO 2H2 35,6 кДж.

В промышленности используют схемы конверсии природного газа при обычном и повышенном давлении. В настоящее время широкое распространение получил способ двухступенчатой паровой и паровоздушной конверсии. Состав конверсионного газа на выходе из второй стадии, %: 61,7 Н2; 0,5 СО; 17,4 СО2; 20,1 N2; 0,3 СН4. Конвертированный газ подвергают тщательной очистке от СО, СО2,СН4, Аr, водяных паров.

Образование аммиака осуществляется по реакции, которая реализуется в колоннах синтеза аммиака при давлении 32 МПа, температуре 450–520°С.

3Н2 N2 = 2NH3 111,6 кДж.

Перевозят аммиак в железнодорожных цистернах емкостью до 90 т или автотранспортом в цистернах до 3 т. Жидкий аммиак можно транспортировать по трубопроводам при температуре более 0°С и давлении нагнетания 8,2 МПа. Например, трубопровод Тольятти–Одесса протяженностью 2195 км пропускает 2,7 млн. т жидкого аммиака в год.

Утилизация отходов

Ежегодное количество опасных химических отходов, образующихся в мире, оценивается в 340 млн. т. Значительную их долю составляют производства основной химии. Наиболее крупнотоннажные отходы – пиритные огарки и фосфогипс.

Пиритные огарки – побочные продукты обжига серного колчедана (пирита) при получении серной кислоты. На 1 т последней их выход составляет около 2 т. Пиритные огарки нашли широкое применение в производстве портландцемента в качестве железосодержащей добавки, составляющей 3–5% цементной сырьевой смеси. Использование пиритных огарков в цементной промышленности нерационально из-за безвозвратной потери находящихся в них цветных металлов: меди и цинка.

За рубежом пиритные огарки применяют для выплавки чугуна, которой предшествуют различные формы обжига пиритных огарков, позволяющие очищать их от цветных металлов и переводить их в товарные продукты.

Пиритные огарки используют как медное микроудобрение. Они также находят спрос при производстве красок – сурика (свинцовых белил) и мумие (красного пигмента на основе оксида железа).

Более крупнотоннажными являются отходы фосфогипса, образующегося при производстве экстракционной фосфорной кислоты. При ее получении на 1т Р2О5 образуется 4,5 т фосфогипса. В отвалах России заскладировано около 140 млн. т шлама фосфогипса, который используется на 10%. При направлении фосфогипса на производство гипсовых вяжущих его подвергают промывке водой, флотации или другим способом очистки.

Вопросы для самопроверки

1 Приведите примеры использования продукции отраслей основной химии в различных областях народного хозяйства.

2 Какие неорганические кислоты производятся в наибольших количествах и укажите способы их получения?

3 Назовите основные типы минеральных удобрений.

4 Укажите основные способы и технологии получения минеральных удобрений.

5 Перечислите основные методы переработки природных фосфатов в удобрения.

6 Перечислите виды азотных удобрений и способы их получения.

7 В чем заключаются преимущества комплексных удобрений и микроудобрений перед простыми?

8 Какова роль отдельных газов (воздух, кислород, азот, водород) в технологических процессах?

9 Раскройте сущность трех основных стадий разделения воздуха на азот и кислород.

10 Как осуществляется синтез аммиака?

11 Укажите основные варианты утилизации отходов производств основной химии.

§

Основным сырьем для коксохимического передела является каменный уголь, из которого получают кокс, служащий основным видом топлива в металлургических процессах. Полученные попутно с коксом продукты (газ, смолы, бензолы и т.д.) используют как сырье для производства парфюмерии, лаков, анилиновых красок, пластмассы, медикаментов и т.п.. Химическая продукция современных коксохимических заводов составляет около 60% стоимости кокса.

Коксованию подлежат специальные сорта каменных углей, способные в процессе сухой перегонки превращаться в твердую спекшуюся массу.

Технологический процесс коксования включает подготовку шихты, сухую перегонку (без доступа воздуха) и спекание угля при температурах 1100–1200 0С, улавливание выделяющихся химических продуктов и обработку коксового пирога.

Подготовка шихты состоит из приема и складирования углей, их усреднения, дозирования компонентов шихты, ее обогащения и последующего обезвоживания. Крупнокусковой уголь перед обогащением предварительно измельчают.

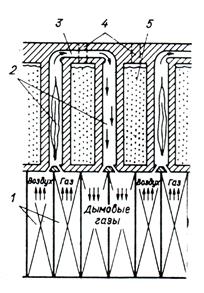

Спекание шихты осуществляют в коксовых печах, которые представляют собой камеры в форме вытянутого параллелепипеда с габаритами по высоте, длине, ширине до 8×18×0,65 м и вмещают свыше 22 т сухой шихты. Группа из 45–70 камер составляет одну коксовую батарею. Между камерами расположены обогревательные простенки, в которых движутся продукты горения доменного газа. Простенки в верхней части соединены переходными каналами. Воздух для сжигания газа предварительно нагревают до 900–1100 0С в регенераторах. На каждую камеру приходится два регенератора, один из которых нагревается продуктами горения, а в другом, ранее разогретом регенераторе, происходит подогрев доменного газа, сгорающего в нижней части простенка (рисунок 10.1). Через некоторое время направление движения газов меняется.

1 – регенераторы; 2 – обогреваемые вертикалы; 3 – обводной канал;

4 – отверстия для загрузки шихты; 5 – камера коксования

Рисунок 10.1 – Схематический разрез коксовой батареи

В камерах коксования, работающих периодически, по мере роста температуры из шихты удаляются пары воды и летучие вещества. При 350 0С начинается разложение угля с выделением смол. При 350–500 0С шихта переходит в пластическое состояние. При повышении температуры до 1000–1100 0С получают кокс (спекшуюся массу). Спекание коксующегося угля сопровождается усадкой и появлением пор. Выделяющиеся смола и летучие вещества отсасываются для химической переработки.

Продолжительность коксования составляет 15–17 часов, современные батареи производят до 20 тыс. т. кокса в сутки.

Загрузка коксовой камеры производится через люки, расположенные в своде печи. Для выдачи кокса открывают две противоположные дверцы, закрывающие оба конца сквозной коксовой камеры, и раскаленный кокс при помощи коксовыталкивателя выдавливается из нее.

Кокс из камеры передается в тушильную башню для мокрого (водой) или сухого (азотом) тушения. Операция предотвращает горение раскаленного кокса. После тушения кокс подвергается грохочению, куски классом 25–60 мм направляют в доменную плавку. Более мелкий кокс используют как восстановитель в различных металлургических процессах.

Основными химическими продуктами коксования являются коксовый газ, бензол, фенолы, нафталин, каменноугольная смола, сульфат аммония и каменноугольный пек.

В экологическом отношении коксохимическое производство является одним из наиболее опасных. На всех его стадиях выделяется значительная масса загрязнителей.

Крупным источником токсичных веществ служат цеха коксохимического производства, перерабатывающие продукты коксования: бензол, каменноугольную смолу и др. На долю коксохимического производства приходится более 70% канцерогенов от их общего количества, образующегося в металлургии.

Дефицитностью коксующихся углей инициируются разработки по бескоксовой металлургии, внедоменных способов производства железа и его сплавов, а также замене части кокса в доменной плавке углем и природным газом, вдуваемыми через фурмы.

Переработка нефти

На современном этапе развития промышленного производства ориентируются на глубокую переработку нефти, при которой получают искусственное топливо (жидкое и газообразное), смазочные масла, нефтяные битумы и пеки, сырье для производства пластмассы, химических волокон, синтетических каучуков, моющих средств и т.д. Глубина переработки нефти в передовых странах достигает 90%, в нашей стране она составляет 62–64%. По объему потребления наибольшее значение для народного хозяйства имеют искусственные жидкие топлива (горючее), смазочные масла и консистентные смазки.

Жидкие топлива в зависимости от их назначения классифицируются на карбюраторные (авиационный и автомобильный бензин) и дизельное, отличающееся высокой теплотой сгорания, превышающей 40 тыс. кДж/кг.

Карбюраторное топливо используют в двигателях внутреннего сгорания с зажиганием от электрической искры.

Дизельное топливо используют в поршневых двигателях внутреннего сгорания с воспламенением его от сжатия при 550–600 0С. К дизельному топливу относятся керосин и соляровое масло.

После отгонки моторного топлива из нефти остается вязкая черная жидкость – мазут. Его используют как топливо или перерабатывают в смазочные масла и бензин.

Вторая группа нефтепродуктов (смазочные масла) применяется для уменьшения трения во всех движущихся деталях и отвода от них тепла.

Третью группу нефтепродуктов – консистентные (мазеобразные) смазки – получают добавлением к смазочным маслам загустителей (масла, сульфидов, силикатов и др.).

Добытую нефть перед отправкой на переработку подвергают очистке от механических примесей, воды, газов, растворенных веществ, которую ведут физическими и химическими методами, включающими стадию нагревания нефти или нефтепродуктов до высоких температур с разделением на фракции (смеси) или выделением индивидуальных углеводородов.

Перегонка нефти (физический метод) основана на разнице температур кипения и конденсации органических соединений, входящих в состав нефти. Перегонка заключается в разделении исходной сложной по составу жидкости на отдельные фракции (дистилляты).

Средние выходы различных дистиллятов приведены в таблице 10.1.

При переработке нефти выход наиболее ценных продуктов (бензина) недостаточен и обычно не превышает 15%, что не может покрыть все возрастающий спрос народного хозяйства на этот и другие виды моторного топлива. Увеличения их выхода достигают применением химических процессов переработки, резко увеличивающих выход бензина (до 70% массы сырья).

Таблица 10.1 – Выходы дистиллятов при прямой перегонке нефти

При переработке с применением более высоких, чем при прямой перегонке, температур молекулы органических соединений нефти распадаются на относительно мелкие с меньшим числом атомов углеводороды. Одновременно протекают вторичные процессы, в которых продукты распада образуют молекулы новых соединений, отличающихся от исходных строением и составом. Ко вторичным относятся процессы полимеризации (отщепление водорода от какого-либо соединения) и многие другие. Первичные и вторичные процессы переработки нефти и нефтепродуктов называют крекингом.

При крекинге образуется большее количество газообразных веществ (водород, метан, бутан, пропилен, этилен и др.), являющихся сырьем для органического синтеза.

Добыча, переработка и транспортировка нефти сопряжены с загрязнением окружающей среды. Потенциальным его источником является сеть нефтепроводов. Ежегодно происходит до 700 крупных разрывов нефтепроводов, при этом потери достигают 7–20% добываемой нефти.

На угрожающем уровне находится нефтяное загрязнение Мирового океана. В настоящее время одна треть океанической поверхности покрыта нефтяной пленкой. Межконтинентальная транспортировка нефти, осуществляемая нефтеналивными судами, составляет почти половину общего объема морских перевозок.

Значительным фактором загрязнения окружающей среды являются предприятия нефтехимической и нефтеперерабатывающей отраслей. Зона активного загрязнения почвы составляет 1–3 км от предприятия при общем распространении загрязняющих веществ, в том числе попадающих в сельскохозяйственные культуры, на расстояние не менее 20 км.

Методы очистки от нефти и нефтепродуктов достаточно многочисленны, однако универсального способа нет. Применение того или иного метода определяется свойствами загрязненной среды, ее температурой, составом и свойствами нефти, масштабом загрязнения, его расположением относительно населенных пунктов, предприятий народного хозяйства и многими другими факторами.

§

Химическая переработка древесины для России с ее огромными лесными богатствами имеет большое народно-хозяйственное значение. Из этого сырья получают: целлюлозу – основу производства бумаги, пороха, искусственных волокон, пластмасс и т.п.; древесную массу, использующуюся при выпуске кормовых продуктов для животноводства, древесного угля, метилового спирта, канифоли.

Целлюлоза (клетчатка) – главная составная часть стенок растительных клеток, образующая твердый ствол всех растений и придающая ему прочность и эластичность. В древесине целлюлоза составляет 90% и имеет волокнистое строение.

Целлюлоза – высокомолекулярный полисахарид (С6Н5О5) со степенью полимеризации, достигающей 40 тыс., и молекулярной массой 50000–150000 и более. Целлюлоза имеет волокнистое строение. В состав древесины входит также большое количество органических веществ: гемицеллюлозы, лигнины, смолы, жиры, белковые вещества, красители.

Гемицеллюлоза – полисахариды, сопровождающие целлюлозу, но отличающиеся от нее меньшей длиной цепи.

Лигнин – сложная смесь органических веществ ароматического ряда, содержащая большее, чем целлюлоза, количество углерода (61–64%).

Получение целлюлозы основано на способности гемицеллюлозы и лигнина переходить в раствор под воздействием некоторых химических реагентов. Целлюлоза при этом не растворяется, ее отбеливают газообразным хромом, хлорной водой или другими окислителями, а затем облагораживают, т.е. обрабатывают однопроцентным раствором каустической соды для окончательного удаления лигнина, золы, гемицеллюлозы, смолы и других примесей.

Пластмассы

В настоящее время практически нет ни одной отрасли народного хозяйства, не использующей пластмасс. Степень их применения может служить одним из критериев научно-технического прогресса. Пластмассы заменяют традиционные материалы (металл, стекло, дерево, бумагу, кожу), а также обеспечивают создание принципиально новых конструкций и самых разнообразных видов изделий. Пластмассы характеризуются рядом свойств. Они легче металлов в 4–6 раз, механическая прочность некоторых пластмасс не ниже черных металлов. Пластмассы имеют теплопроводность в 100–150 раз меньшую, чем у металлов, устойчивы к атмосферным воздействиям и различным агрессивным средам. Существенный недостаток пластмасс – низкая термостойкость, обычно не превышающая 150 0С.

Мировое потребление пластмасс оценивается примерно в 100 млн. т, в том числе в США – 30 млн. т. Объем производства пластмасс и искусственных волокон в нашей стране в 10–15 раз меньше, чем в развитых странах.

Пластмассы – это твердые природные или синтетические высокомолекулярные соединения или их смеси с различными наполнителями, способные при повышении температур и давлении размягчаться и деформироваться, а после затвердевания устойчиво сохранять приданную им форму.

Основным сырьем для производства пластмасс являются продукты переработки нефти и газа – высокомолекулярные соединения, называемые синтетическими смолами, которые получают синтезом простых молекул органических соединений.

Формование изделий из пластмасс производят прессованием, литьем под давлением, выдавливанием, штамповкой, сваркой, склеиванием и другими методами. Основными факторами, влияющими на процесс формования, являются его температура, продолжительность и давление.

Особенность пластмасс – их чрезвычайно медленное разложение в естественных условиях, что является серьезной причиной загрязнения окружающей среды. Поэтому в последние годы ведутся работы по созданию и выпуску пластмасс с регулируемыми сроками службы, которые разлагаются под действием природных факторов: солнца, воды, кислорода воздуха, микроорганизмов и т.п., а затем ассимилируются почвой, включаясь в замкнутый биологический цикл.

Каучук и резина

Каучуком называют эластичные высокомолекулярные соединения, способные существенно изменять форму (деформироваться) под влиянием внешних сил и быстро принимать прежние очертания, когда действие этих сил устраняется. Эластичность или упругие свойства каучука объясняются тем, что образующие его макромолекулы линейной структуры находятся в обычных условиях в изогнутом, свернутом в спираль или закрученном состоянии, поэтому легко сжимаются или растягиваются, а при снятии нагрузки вновь принимают прежнюю форму. Упругие свойства и прочность каучуки сохраняют в широком интервале температур. Наряду с металлом, нефтью, газом и пластмассой, каучук относят к числу важнейших народнохозяйственных стратегических видов промышленной продукции, мировое потребление которого превысило 6 млн. т/г.

Каучуки разделяют на натуральные (НК) и синтетические (СК). В течение длительного времени получали натуральный каучук из млечного сока (латекса) тропического дерева гевеи. Натуральный каучук представляет высокомолекулярный полимер изопрена (С5Н8)n, степень полимеризации которого превышает 2000, молекулярная масса равна 136000–140000.

Высокая стоимость натурального каучука, возрастающий спрос на резинотехнические изделия диктуют необходимость создания синтетических каучуков. Современный ассортимент отечественной продукции насчитывает свыше 300 видов СК. Решающую роль в его появлении сыграли работы С.В. Лебедева, по методу которого в 1931 г. был произведен первый в мире синтетический каучук.

Ведущую роль в мировом производстве СК играют бутадиенстирольный (БСК) и изопреновый (ИК) каучуки.

Полимеризацию БСК осуществляют в водной среде при 5–50 0С, используя батарею последовательно соединенных полимеризаторов, в которую подается заранее приготовленная эмульсия бутадиена (С4Н6) со стиролом (С6Н8), водой и эмульгатором (например, канифольным мылом). В полимеризаторах емкостью 11–20 м3, снабженных мешалками с частотой вращения 50–1450 об/мин. происходит процесс превращения бутадиена и стирола в латекс. Из латекса выделяют не прореагировавшие мономеры и другие примеси, затем к нему добавляют коагулянты (хлористый натрий и кальций) для выделения каучука. Последний отделяют от раствора, промывают, обезвоживают, формируют в виде лент, которые после сушки горячим воздухом сворачивают в рулон. Синтетический каучук имеет среднюю молекулярную массу 200000 – 300000.

Изопреновый каучук получают полимеризацией изопрена (С5Н8) при 30–400С в присутствии катализаторов (метил или комплексного металлоорганического соединения).

Общим недостатком синтетических каучуков являются низкая термостойкость, размягчаемость, невысокие механические свойства и неустойчивость к органическим растворителям, которые в меньшей степени присущи резиновым изделиям.

Резина – продукт взаимодействия каучука с другими веществами (вулканизация). При ее производстве осуществляется поперечное сшивание линейных макромолекул каучука молекулами серы с образованием более крупных макромолекул с сетчатой структурой. В зависимости от количества серы различают мягкую резину (2–4%), жесткую – полуэбониты (12–13%) и эбониты (30–50%).

Во многих случаях в резиновую смесь вводят регенерат – отходы переработки использованных резиновых изделий в виде крошки, которые удешевляют стоимость и повышают пластичность выпускаемого материала.

Основным способом соединения резиновых деталей является склеивание резиновыми клеями, получаемыми при растворении каучука в органических растворителях (бензине, бензоле и др.).

Утилизация отходов

Технологии переработки основных органических материалов характеризуются наиболее значительными объемами образования отходов. Из всех направлений их переработки наиболее перспективным является утилизация.

Нефтесодержащие осадки промышленных предприятий используют при производстве строительных материалов. Осадки после вакуум-фильтров представляют тестообразную массу с влажностью 70%, которые могут включать литейные, шлифовальные, полировальные пыли, песок, глину и т.д. Введение до 5% этих осадков в состав обожженных и автоклавированных кирпичей не снижает их качества.

Некоторые предприятия строительной индустрии частично употребляют образующиеся нефтепродукты для собственных нужд: смазки неответственных механизмов, цепей, форм для изготовления плит и т.д.

Наиболее перспективным в направлении утилизации использованных масел представляется их переработка на маслорегенерационных заводах с применением физических, физико-химических, химических и комбинированных методов. К первым относятся отстаивание, центрифугирование, фильтрация, отгонка легких топливных фракций, вакуумная перегонка (наиболее эффективна). Физико-химические методы включают коагуляцию загрязнений различными поверхностно-активными веществами (ПАВ). Химические методы представлены сернокислыми и щелочными, пригодными для воздействия на большинство загрязнителей и продуктов окисления, маслами. Современные методы очистки позволяют извлекать около 70% полностью регенерированного продукта.

Часто нефтепродукты сжигаются в качестве котельного топлива или в печах для обжига цементного клинкера. Однако значительное количество разнообразных нефтеотходов не утилизируются и не регенерируются, создавая сложные проблемы их хранения, зачастую в непосредственной близости от населенных пунктов. На отдельных предприятиях применяют различные методы ликвидации отходов путем сжигания.

Одним из основных методов утилизации древесных отходов является получение искусственной древесины: древесно-цементных материалов, древесностружечных и древесноволокнистых плит, древесно-слоистых пластиков и др. Древесные отходы в брикетированном виде применяют в качестве заводского и бытового топлива. Древесные опилки вводят как порошкообразный материал при производстве керамзита.

Существенную экологическую опасность представляют отходы пластмасс из-за их стойкости к воздействию окружающей среды. Ежегодно около 30% потребляемых пластмасс переходит в отходы, составляющие в развитых странах 10 кг на одного жителя. Доля этих материалов на бытовых свалках достигает 7%.

Следует отметить следующие основные направления утилизации отходов пластмасс: а) переработка в изделия; б) использование в качестве готового материала для других технологических процессов; в) пиролиз в специальных печах.

При переработке пластмассовых отходов получают пленку для мусорных мешков; трубы для прокладки кабеля; хозяйственные ведра; детали сантехники; ручки, ящики для растений и др.

Отходы пластмасс утилизируют в композиции с традиционными строительными материалами для производства звукоизоляционных плит и панелей.

В последние годы в промышленно развитых странах распространяется пиролиз пластмассовых отходов. При этом образуются низкомолекулярные вещества, которые после отделения примесей служат исходным сырьем для получения различных продуктов, в том числе бензина, керосина, масел, нефти и других углеводородов, а также аммиака.

Термическое обезвреживание пластмасс сжиганием целесообразно в тех случаях, когда не могут быть использованы методы их обработки и регенерации. В обычных мусорных печах без применения специальных технологий сжигания нельзя утилизировать отходы пластмасс из-за возможного образования диоксинов, имеющих чрезвычайно низкие допустимые нормы выбросов, составляющие, по различным данным, 10–12–10-14 мг/м3.

Отходы резинотехнических (РТИ) представлены резиновыми и резинотканевыми, а также текстильными и резинометаллическими изделиями. Резиновые невулканизированные отходы сортируют и очищают от посторонних включений, смешивают в вальцах и в разогретом состоянии направляют для производства готовой продукции. Вулканизированный материал используют для изготовления резиновой крошки, применяемой в качестве добавки.

Основными направлениями комплексной переработки и утилизации изношенных покрышек являются: производство регенерата; технического углерода и других продуктов методом пиролиза; выработка тепла и электроэнергии при сжигании покрышек (в печах для обжига цементного клинкера, в коксовых батареях, котлах); использование в качестве восстановителя и науглероживателя в установках по рафинированию меди и алюминия, в чугуноплавильных печах; выпуск резиновой крошки для производства гидроизоляционных, строительных и некоторых технических материалов.

Отходы коксохимической промышленности и обогащения угля применяют при изготовлении строительных материалов (обыкновенного и пустотелого кирпича аглопорита, пористого заполнителя, гравия), в дорожном строительстве, при сооружении гидротехнических сооружений. Степень использования этих отходов находится на уровне 20 %.

Вопросы для самопроверки

1 Какие вещества относятся к органическим?

2 Назовите основные виды органических веществ.

3 Укажите наиболее важные источники органических соединений.

4 На каких принципах основан процесс коксования?

5 Назовите основные продукты, получаемые в коксохимическом производстве.

6 Охарактеризуйте роль и значение кокса в различных отраслях народного хозяйства.

7 Какими свойствами должен обладать уголь, используемый для коксования?

8 Перечислите продукты, получаемые в результате глубокой переработки нефти.

9 Охарактеризуйте роль нефти в современном мире.

10 Раскройте сущность процесса перегонки нефти.

11 Перечислите факторы загрязнения окружающей среды нефтепродуктами.

12 Произведите сопоставление природного газа и нефти как источников тепла.

13 Чем обусловлена необходимость комплексной переработки нефти и природного газа?

14 Перечислите материалы, относящиеся к полимерам.

15 От чего зависят типы и разнообразные свойства полимерных материалов?

§

Паротурбинные электростанции работают на органическом (твердом, жидком, газообразном) и ядерном топливах. Твердое топливо (уголь, сланцы, торф и т.д.) сжигают в топках котлов на решетках (слоевое сжигание), или в пылевидном состоянии (камера сжигания). Слоевое горение сохранилось преимущественно в котлах малой производительности и практически вытеснено камерным.

В качестве газообразного топлива применяют природный, доменный и коксовый газы, которые дают значительную экономию эксплуатационных и капитальных затрат, позволяют в максимальной степени автоматизировать работу котлоагрегатов, улучшить экологическую обстановку в районе расположения электростанций.

Использование жидкого топлива дает те же преимущества, что и природный газ, и особенно эффективно при рядом расположенных нефтеперерабатывающих заводах.

АЭС всегда строят вблизи крупных энергопотребителей, так как незначительная масса горючего позволяет перевозить его даже на значительные расстояния, не повышая стоимость электроэнергии, а передача энергии на большие расстояния существенно увеличивает ее потери и требует крупных капитальных вложений на строительство линий электропередач.

ТЭС могут вырабатывать тепловую энергию, которая необходима для технологических процессов и силовых установок промышленности, отопления и вентиляции производств, жилых и общественных зданий, кондиционирования воздуха и бытовых нужд. Для производственных целей обычно требуется насыщенный пар давлением 0,15–1,6 МПа. Однако, чтобы избежать потерь при транспортировке и непрерывного дренирования воды из коммуникаций, пар с электростанций отпускают перегретым. На отопление, вентиляцию и бытовые нужды ТЭС обычно подают пар с температурой до 1000С.

В соответствии с основным видом продукции (электроэнергия или тепло) станции с паровыми турбинами подразделяются на конденсационные (КЭС) и теплофикационные.

Конденсационные электростанции предназначены для снабжения потребителей электроэнергией. Их технологическая схема при камерном сжигании твердого топлива (угля) сводится к следующему. Топливо в дробильно – измельчительном отделении размалывается в угольную пыль, которая транспортируется в горелки топочной камеры. Топочные газы проходят газоходы котлоагрегата, где в пароперегревателе и водяном экономайзере (устройстве для подогрева воды перед подачей в котел) отдают тепло рабочему телу, а в воздухонагревателе – подаваемому в горелки воздуху. Затем газы попадают в систему пылеочистки (электрофильтры) и через дымовую трубу дымососами выбрасываются в атмосферу. Газоочистка на отечественных ТЭС пока не внедрена. Шлак и зола топочной камеры, пыль электрофильтров, воздухонагревателей транспортируется на золоотвалы системой гидросмыва.

Перегретый пар котла поступает в турбину, вращая ее вместе с валом генератора. Электроэнергия, вырабатываемая им, передается на сборные шины и от них отводится потребителям. Температура подогретого пара перед турбиной поддерживается равной 5400С при его давлении до 23,5 МПа. Тепловой КПД установки при прочих равных условиях в соответствии с циклом Карно пропорционален разности температур пара, подаваемого в турбины и выходящего из нее. Для увеличения этой разности пар после турбины поступает в конденсатор, в котором поддерживается давление ниже атмосферного (тысячные доли МПа), что позволяет понизить температуру конденсации пара примерно на 250С. Через трубы конденсатора пропускают холодную циркулирующую воду из естественного водоема или башни-охладителя (градирни). Конденсат насосом перекачивают в питательный бак, из которого насосом подают в котел. Таким образом создается замкнутый цикл для питательной воды, конденсата и пара.

Современные КЭС строят преимущественно из отдельных крупных блоков. В России эксплуатируются в основном блоки на 150 и 200 МВт, работающие на начальных параметрах пара 12,7 МПа, 5400С, а также блоки мощностью 300, 500, 800 и 1200 МВт (23,5 МПа, 5400С).

КПД конденсационной ТЭС составляет 34–40 %.

Теплоэлектроцентрали (ТЭЦ) на органическом и ядерном топливе предназначены для снабжения потребителей электроэнергией и тепловой энергией в виде горячей воды или нагретого пара. Они могут иметь турбины с противодавлением или конденсационные с промежуточным регулируемым отбором. При работе турбины с противодавлением пар из котла поступает в турбину, в которой расширяется до противодавления, необходимого потребителю. В данном варианте работы ТЭЦ весь отработанный пар поступает тепловым потребителям. При наличии второй схемы перегретый пар из котла проходит часть ступеней турбины и, расширяясь, производит механическую работу. Из промежуточных ступеней часть пара отводится для теплофикации в подогреватель (бойлер) питательной воды. Оставшийся пар поступает на следующую ступень турбины и, совершив механическую работу, подается в конденсатор. Турбины рассматриваемого типа имеют от одного до трех регулируемых отборов.

Суммарный тепловой и электроэнергетический КПД теплоэлектроцентралей достигает 70%. Их сооружают в непосредственной близости к потребителям для сокращения потерь тепловой энергии при ее подаче.

На ТЭЦ России работают преимущественно турбины мощностью 100, 135, 175 МВт с параметрами пара 13 МПа, 5550С, а в наиболее крупных городах – турбины по 250 МВт на паре с параметрами до 24 МПа и 5400С. Мощность ТЭЦ составляет около 36% суммарной мощности тепловых электростанций страны.

§

Одним из перспективных направлений развития энергетики, обещающих в будущем повышение ее экономичности, является применение неводных паров (обычно газов) в качестве рабочего тела. В данном случае можно увеличить температуру подводимых и снизить температуру отводимых газов, что повысит КПД электростанций. При этом давление рабочего тела может быть значительно более низким, чем в пароводяном цикле, что снижает металлоемкость и повышает безопасность работы оборудования, упрощает его конструкцию. К таким направлениям развития энергетики относятся электростанции с газотурбинными установками (ГТУ) и турбореактивными двигателями (ТРД), парогазовые станции (ПГС). Основным достоинством электростанций с ГТУ и ТРД является их мобильность. Продолжительность их пуска и нагружения в зависимости от типа установки составляет 5–20 мин. Их применение снижает стоимость оборудования (на 50–80%) и размеры здания, сокращает сроки строительства в сравнении с ТЭС.

В современной теплоэнергетике ГТУ занимают небольшое место, что объясняется их недостатками. Они сложнее в заводском изготовлении, требуют высококачественного (жидкого или газообразного) топлива, имеют повышенные шумовые характеристики и мощное вспомогательное оборудование (компрессоры), потребляют на собственные нужды до 50–60 % вырабатываемой энергии. На данном этапе определились наиболее рациональные области использования ГТУ – в качестве пиковых, обычно автономно запускаемых установок с годовой нагрузкой 500–1000 часов. КПД установок составляет 25–33 %, их единичная мощность равна 12–150 МВт.

Простые по конструкции газотурбинные установки типа авиационных турбореактивных двигателей, работающих на жидком или газообразном топливах, целесообразно использовать в пиковой части графика электрической нагрузки. Продолжительность выхода с момента пуска до полной нагрузки у них составляет 2,4–4 минуты, что определяет особую ценность их применения как аварийного резерва энергосистемы.

ТРД работают ограниченное число часов в году, поэтому их КПД может быть невысоким (порядка 26%). Мощность установок равна 25–90 МВт, температура газов на входе в турбину относительно невелика (590–6150С), а на выходе снижается до 420–4350С. Для уменьшения уровня шума, создаваемого ТРД, в остальных дымовых трубах, куда сбрасываются газы после силовой турбины, устанавливают глушители.

Парогазовые электростанции могут быть представлены парогазовыми установками (ПГУ) и парогазовыми турбинами (ПГТ). Парогазовыми установками называют объединение паровых и газотурбинных установок в общем технологическом цикле. Соединение их в единое целое позволяет снизить потерю теплоты с уходящими газами ГТУ или парового котла. Весьма эффективно использовать отходящие газы ГТУ открытого цикла, содержащие до 16% кислорода в качестве подогретого дутья при сжигании топлива в паровом котле. В этом варианте в контуре ТЭС не требуется дополнительного воздуха и его подогрева для горения топлива. Установки такого типа мощностью 200–500 МВт работают во Франции, ФРГ, США. Применение ПГУ в сегодняшней энергетике – наиболее эффективное средство значительного повышения теплового КПД (до 46–50%) и общей экономической эффективности электростанций на органическом топливе.

В установках ПГТ рабочим телом является парогазовая смесь, которая образуется при объединении потоков нагретого пара и газа. Это позволяет уменьшить температуру смеси перед турбиной до оптимальных значений, резко снизить коэффициент избытка воздуха в камере сгорания по сравнению с ГТУ, который составляет 2,5–5,0 и нужен для обеспечения температуры газов перед турбиной 750–12000С и после турбины она снижается до 450–5500С.

Гидроэлектростанции

ГЭС строят на равнинных и горных реках. Гидроузел состоит из плотины (высота до 350 м), здания электростанции и судоходного шлюза. С помощью плотины создают разность уровней воды до и после нее. Водное пространство перед плотиной называют верхним бьефом, за плотиной – нижним бьефом. Разность уровней бьефов является напором, и чем он больше, тем мощнее электростанция.

Основное силовое оборудование ГЭС включает гидротурбины и гидрогенераторы, располагающиеся в машинном зале здания станции. Вращаемые водой турбины находятся на одном валу с генераторами электротока или связаны с ними с помощью передач.

Частота вращения турбины составляет 60–750 мин–1. Электроэнергия ГЭС наиболее дешева. При равной мощности станций численность персонала на ГЭС в 4 раза меньше, чем на ТЭС, и в 6 раз меньше, чем на АЭС. С учетом трудозатрат на добычу и транспортировку топлива эта разница в сравнении с ТЭС возрастает до 8 раз. Дальнейшее развитие ГЭС ограничено использованием водных ресурсов в ряде районов, в том числе на европейской территории России. Мощность современных ГЭС велика (Красноярской – 6000 МВт, Саяно-Шушенской – 6 400 МВт).

Существенные недостатки ГЭС – высокая стоимость их сооружения, длительные сроки строительства (до 10–15 лет), затопление значительной площади земель, в том числе обжитых, ценных в сельскохозяйственном отношении.

§

Важной характеристикой электроэнергии является величина напряжения и тока, с которой она передается. Электрическая мощность прямо пропорциональна силе тока и напряжению, поэтому значительные мощности могут быть переданы за счет повышения напряжения. Увеличение силы тока нецелесообразно из-за резкого возрастания пропорциональных квадрату силы тока тепловых потерь в линиях электропередач. Величину напряжения выбирают из соотношения двух величин: стоимости электроэнергии (с учетом потерь) и стоимости сооружения линии передач, при повышении напряжения становящихся более дорогими.

На электростанциях, в зависимости от их типа, получают трехфазный переменный ток напряжением 6–18 кВ, которое на повышающих трансформаторных подстанциях увеличивают до 35–500 кВ для линий электропередач.

Для передачи электроэнергии большой мощности на очень большие расстояния более экономичен постоянный ток напряжением до 1150 кВ. В этом случае кроме повышающей трансформаторной подстанции, требуется также установка для превращения постоянного тока в трёхфазный переменный.

Приёмники электроэнергии имеют следующие номинальные напряжения трёхфазного тока: 127, 220, 380, 600, 3000, 6000, 10000, 35000, 110000, 154000 и 220000 В. Электросети городских или крупных промышленных предприятий выполняют на напряжение 6 или 10 кВ.

Фундаментальная особенность электростанций заключается в том, что количество выработанной в каждый момент времени электроэнергии полностью соответствует потребляемой. Другая особенность электростанций – круглосуточная, без перерывов работа. Аварийная остановка оборудования электростанций снижает их экономические показатели, а также показатели промышленных предприятий, электроснабжение которых было прервано, что предъявляет высокие требования к надёжности электроснабжения, которые легче удовлетворяются, если отдельные электростанции, тепловые и гидравлические, объединены в энергетическую систему. Управление энергосистемой осуществляется ее центральной диспетчерской службой. В первую очередь загружают ТЭС. Регулирующими станциями являются ГЭС, так как гидрогенераторы могут быстро (за 5–15 мин.) и в широких пределах изменять свою нагрузку.

Более высокая ступень развития – объединение нескольких энергетических систем. Например, в бывшем СССР 95 энергосистем образовывали 11 объединенных энергетических систем. Девять ОЭС были соединены между собой межсистемными связями, образуя Единую энергетическую систему (ЕЭС) СССР, управляемую из центральной диспетчерской. Внедрение ЕЭС позволяет полнее загружать оборудование и экономически выгодно для России, имеющей значительную протяженность во временных поясах. В состав РАО ЕЭС России входит 7 объединенных энергосистем.

Нетрадиционная энергетика

Наряду с широким промышленным применением энергетики (ТЭС, АЭС, ГЭС) разрабатываются нетрадиционные ее виды, основанные на использовании возобновляемых источников энергии (ветра, воды, Солнца, биомасс, геотермальных источников тепла земли, воздуха, природных вод). Доля этих источников в общем балансе выработки электроэнергии невелика и составляет за рубежом от 0,4 до 2,8 % (США), а в России фактически равна нулю. Потенциал нетрадиционной (альтернативной) энергетики в нашей стране чрезвычайно велик и представлен в таблице 11.2.

Таблица 11.2 – Потенциал нетрадиционных возобновляемых источников России

В млн. т условного топлива в год

Примечание – Ресурсы геотермальной энергии в верхней толще земной коры глубиной до 3 км составляют 180 трлн. т.у.т, а пригодная для использования – 20 трлн. т.у.т.

Валовый потенциал характеризует суммарную энергию, заключенную в данном виде ресурса.

Технический потенциал определяет количество энергии, которое может быть получено из энергоресурса при существующем уровне науки и техники. По мере развития производства и совершенствования технологии он постоянно увеличивается и может изменяться от долей до нескольких десятков процентов по отношению к валовому потенциалу. Для России технический потенциал в 4 раза превышает уровень ее энергопотребления в 1997 г.

Экономический потенциал представляет собой величину энергии, получение которой из данного ресурса при имеющемся уровне затрат экономически оправдано. В настоящее время он составляет 22% общего энергопотребления России, однако используется менее чем на 1%.

К малой гидроэнергетике относят электростанции и гидроэлектроагрегаты с установленной мощностью, не превышающей 10 МВт.

Источниками геотермальной энергии служат термальные воды, применяемые для отопления, горячего водоснабжения, и пароводяные смеси, пригодные для работы геотермальных электростанций. Российские запасы пароводяных смесей сосредоточены в основном в Курило-Камчатской зоне, которые могут обеспечить работу геоГЭС мощностью до 1000 МВт, что превышает суммарные мощности Камчатской и Сахалинской энергосистем. В настоящее время действует сданная 1967 г. в эксплуатацию геоГЭС (Камчатка) мощностью 11 МВт. В США работают геоГЭС мощностью до 700 МВт.

Биомасса включает отходы животноводства, сельскохозяйственного производства, целлюлозно-бумажной, лесной и деревообрабатывающей промышленности, твердые бытовые отходы, осадки городских сточных вод. Биоресурсы для выработки электроэнергии применяют в ряде стран, в частности, в США, где работает 146 установок с единичной мощностью 5–50 МВт (суммарно – 2,9 ГВт). В качестве топлива на них используется, %: древесина – 72, городские отходы – 22, отходы растениеводства – 6. В России более 15 лет функционирует в Вологодской области электростанция мощностью 1 МВт на отходах лесной промышленности.

Энергия ветра среди возобновляемых источников признается одной из наиболее перспективных. Мощность ветроэнергетических установок (ВЭУ) Европы в 1996 г. составила более 3,4 ГВт, в том числе в Германии – 1,5 ГВт. Мощность крупной ВЭУ равна 1,5 МВт, диаметр ветрового колеса составляет 67 м. Вклад России в ветроэнергетику ограничивается двумя ВЭУ мощностью 250 кВт. Смонтирован и опробован первый ветроагрегат мощностью 1000 кВт (Калмыцкая ВЭС).

Солнечная энергия по потенциальным возможностям превосходит другие альтернативные источники в десятки раз. Ее количество, излучаемое на территорию России за неделю, превышает суммарную энергию годовых ресурсов страны по нефти, газу, углю и урану. Одним из самых перспективных решений по использованию солнечной энергии является электростанция с фотоэлектрическими элементами на основе кремния. Из-за высокой стоимости фотоэлектрических преобразователей солнечная энергия потребляется только в установках систем отопления и горячего водоснабжения.

Низкопотенциальное тепло включает энергию окружающего воздуха, грунта и грунтовых вод, водоемов, рек, озер, морей (средняя температура источников 5–250С), оборотной воды (25–400С), высокотемпературных гидросетей (40–700С) и др. С помощью теплонасосных установок, затрачивая на их привод 1 кВт-ч внешней электроэнергии, получают 3–6 кВт-ч тепловой энергии с более высоким потенциалом. В четырех странах США, Швеция, Великобритания, Германия в настоящее время работает 10 млн. тепловых насосов, экономящих 220 млн. т.у.т. в год. В России насчитывается 2–3 тыс. действующих теплонасосных установок.

Из других возобновляемых нетрадиционных источников энергии следует отметить приливные электростанции (ПЭС). Мощность самой крупной из них достигает 240 МВт. (Бретань, Франция).

Мировые объемы использования возобновляемых энергоресурсов в настоящее время составляют, МВт: биомасса – 8000, ветер – 4000, геотермальные воды – 9000, солнечная энергия – 20 500. Капитальные затраты на выработку электроэнергии и ее стоимость различными нетрадиционными способами конкурируют с достигнутыми при использовании угля, нефти, газа, ядерной энергии.

Наряду с возобновляемыми альтернативными ресурсами к числу нетрадиционных относят газовые гидраты, практический интерес к которым стал формироваться в последнюю четверть ХХ века.

Газовые гидраты представляют собой соединения воды и природных газов, находящихся в твердом состоянии. Запасы таких газов оцениваются в 2∙1016 м3 , что превышает количество углерода во всех остальных природных объектах (уголь, газ, нефть и др.). Российские газогидратные ресурсы находятся в прибрежной полосе восточной части Северного Ледовитого океана (3∙1015 м3) и на суше (6∙1013 м3) в зоне вечной мерзлоты Якутии, Чукотки, на Сахалине и Камчатке.

В настоящее время реальными представляются два основных направления переработки газовых гидратов: 1) дестабилизация понижением давления в зоне месторождения; 2) термическое инициирование отдельных участков месторождения, например, подачей горячей воды, геотермальных вод или сжиганием части добываемого топлива (6–7%). Оба направления нерентабельны из-за больших капитальных вложений.

Вовлечение альтернативных источников энергии в народнохозяйственное использование требует разрешения экологических проблем. На первый взгляд они кажутся незначительными, если иметь в виду природную чистоту нетрадиционных энергоносителей. Однако необходимо учитывать воздействие на природную среду сооружений, машин, устройств для сбора и передачи энергии, технологий производства материалов и аппаратов. Например, ветровые электростанции требуют больших площадей размещения и при массовом применении могут повлиять на розу ветров данной местности, т.е. на климатическое равновесие региона. Их работа сопровождается шумом значительной интенсивности (50–80 дБ), генерацией ультразвуковых колебаний, поскольку концы лопастей ветрового колеса движутся со сверхзвуковой скоростью. Сооружение ВЭС сопряжено с увеличением выпуска алюминия или стеклопластика, производство которых относится к числу экологически грязных.

Использование солнечной энергии требует площадей намного больше, чем для ТЭС, развития экологически грязного производства кремния. Основная опасность связана с возможным похолоданием на окружающей территории, пропорциональным количеству конвертированной солнечной энергии. Понижение температуры приведет к конденсации водяного пара в атмосфере и прекращению работы фотоприемника.

При работе геотермальных станций отбор из скважин пароводяной смеси зачастую сопровождается выбросами токсичных газов и сильным шумом. Сброс отработанных горячих и минерализованных вод в реки опасен для гидробионтов.

§

Неблагоприятным следствием работы ТЭС и АЭС является изменение местной экологии тепловыми сбросами, количество которых составляет 6–8 тыс. кДж на 1 кВт-ч выработанной энергии.

Весьма мощным источником загрязнения окружающей среды служат газовые и пылевые выбросы ТЭС. В частности, их доля в загрязнении атмосферы развитых стран составляет 20–30 %, в том числе по оксидам серы и азота – 40–50 %. В отличие от ряда других стран, ни одна из отечественных ТЭС еще не реализовала промышленную очистку газов от оксидов азота и серы.

Эксплуатация АЭС выдвигает ряд специфических экологических проблем. К ним относится необходимость создания специальной отрасли промышленности для переработки отработавших тепловыделяющих элементов. Остра ситуация с заменой отслужившего срок службы (30 лет) основного оборудования АЭС. Нужны специальные мероприятия по консервации и временной выдержке оборудования для снижения степени его радиоактивного загрязнения.

Сооружение и эксплуатация крупных гидроузлов связаны со значительными изменениями в естественной природной среде. Например, в Красноярской ГЭС на Енисее образовано гигантское водохранилище длиной 380 км с площадью зеркала около 2000 км2 и полным объемом 73,3 км3. Одним из важнейших вопросов при возведении гидроэлектростанций является сокращение площади затопляемых территорий, в частности особо ценных (сельскохозяйственного назначения, месторождений полезных ископаемых и т.п.).

Необходимо учитывать, что водохранилища способны создавать микроклимат с повышенной влажностью воздуха, изменять розу ветров, температурные и ледовые режимы водотока, вызывать подъем уровня грунтовых вод в прибрежной зоне и ряд других явлений (заболачивание и засоление почв, нарушение среды обитания диких животных, распространение малярии и т.п.).

Отходы теплоэнергетики (золы и шлаки) находят применение при утилизации в различных отраслях народного хозяйства. Главная область их использования – производство строительных материалов.

В сельском хозяйстве топливные шлаки и золы вносят в почву как источник микроэлементов и для снижения их кислотности. В металлургии они могут перерабатываться на глинозем, служить для извлечения редких металлов (германий, селен и др.).

В ряде случаев в топках котлов ТЭС, ТЭЦ и котельных используют сбросные воды для огневого обезвреживания и энергетической утилизации содержащихся в них нефтепродуктов и других органических веществ. Это существенно улучшает экологические и технико-экономи-ческие показатели, а также надежность работы энергетического оборудования.

Общая энергоемкость производства в народном хозяйстве определяется удельным энергопотреблением и количеством отходов, образующихся в полном жизненном цикле «от колыбели до могилы». Энергоемкость национального дохода России значительно превышает показатели развитых стран и составляет 4,5 кг условного топлива на 1 доллар, что в пять раз больше, чем в США, и в 10 раз – чем в Японии. Соответственно выбросы вредных веществ в настоящее время составляют, г/долл.: Россия – 180, США – 40; Япония – 10.

Транспорт

Транспорт – это отрасль материального производства, осуществляющая перевозки пассажиров и грузов, которую можно подразделить на транспорт общего и специального назначения. Первый предназначен для перевозки различных грузов и людей: наземный (железнодорожный, автомобильный), водный (морской, речной), воздушный. К транспорту специального назначения относят промышленный (заводской и рудничный), а также трубопроводный, которые используются только для перемещения индустриальных грузов и участия во вспомогательных технологических операциях.

Железнодорожный транспорт

Этот вид транспорта отличают низкая себестоимость перевозок и круглогодичность функционирования. Протяжённость железных дорог России в 1997г. составила 160 тыс. км., что уступает только США. При 7% от мировой протяжённости на российские железные дороги приходится четверть грузооборота и 15% пассажирооборота всех государств. Внутри страны доля этого вида транспорта равна 80% в суммарном грузообороте и более 40% – в пассажирском. Масса грузовых маршрутов в настоящее время на главных направлениях достигает 4–6 тыс. т., в отдельных случаях пропускают составы 6–10 тыс. т., и более. В качестве локомотивов используют тепловозы и электровозы. Максимальная скорость движения грузовых поездов достигает 100 км/час, пассажирских – 120–160 км/час. В последние годы в ряде стран, включая Россию, строят сверхскоростные железные дороги, позволяющие обеспечить скорость движения пассажирских составов со скоростью 220–260 км/час.

Железнодорожные вагоны в соответствии с типом перевозимых грузов классифицируются на пассажирские, специального назначения, включаемые в пассажирские поезда (почтовые, багажные, рестораны, салоны и др.) и товарные. Товарные вагоны для перевозки твёрдых грузов делятся следующим образом: 1) на крытые (для грузов, требующих защиты от атмосферных воздействий); 2) полувагоны для навалочных материалов (руда, уголь и др.); 3) думкары – саморазгружающиеся открытые вагоны с опрокидываемой платформой для перевозки сыпучих материалов на небольшие расстояния; 4) платформы для транспортировки длинных и громоздких грузов, автомашин; 5) изотермические вагоны (рефрижераторы) для скоропортящихся продуктов.

Для нефти и нефтепродуктов, других жидких грузов используют железнодорожные цистерны емкостью до 85м3.

В последние годы возрос интерес к разработке и использованию сверхскоростных систем железнодорожного транспорта: монорельсовых дорог и поездов на магнитной подушке.

Монорельсовая дорога состоит из железобетонной или металлической балки (рельса), поднятой на 4–7 м над поверхностью земли и опирающейся на бетонные опоры, и подвижного состава ( вагонов ) на малошумном пневматическом ходу. Поезда включают 1–6 вагонов и развивают скорость 70–125 км/час.

Поезда на магнитной подвеске работают по следующему принципу. На пути и вагонах устанавливаются магниты, обращённые одноимёнными полюсами друг к другу. В результате их отталкивания вагон зависает над путём на высоте около 10–15 мм. Для инициирования горизонтального движения обычно используют электродвигатели. Скорость экспериментальных поездов превышает 300 км/час.

Общими недостатками железнодорожного транспорта являются большие капитальные затраты на сооружение дорог и большой расход металла (до 300 т на 1 км двухколейного пути).

Автомобильный транспорт

Автомобильный транспорт получил широкое применение, имея ряд достоинств: относительно высокую скорость движения по усовершенствованным дорогам; хорошие проходимость и маневренность; менее высокие капитальные вложения в строительство автодорог в сравнении с железнодорожным транспортом. К 1998 г. число транспортных средств с бензиновым двигателем в мире превысило 1.5 млрд. Протяжённость автомобильных дорог с асфальтовым покрытием только в Европе и Северной Америке достигла почти 10 млн. км. По ним ежегодно перевозится 16 млрд. т. грузов.

Подвижной состав автотранспорта представлен пассажирскими, грузовыми и специальными автомобилями.

Пассажирские машины в зависимости от вместимости и конструкции разделяются на легковые и автобусы (городские, междугородные и специального назначения).

Грузовые автомобили по устройству кузова, определяющего их транспортное назначение, классифицируются на грузовые общего назначения (с бортовыми платформами); самосвалы; тягачи; специализированные (фургоны, цистерны, рефрижераторы, контейнеровозы, панелевозы, самопогрузчики и др.).

Специальные автомобили имеют на шасси оборудование для выполнения ряда операций (пожарные, автокраны, погрузчики и т.п.).

На автотранспорте эксплуатируют различные виды двигателей: карбюраторные, дизельные, газовые, поршневые, паровые и газотурбинные. Наиболее распространены карбюраторные двигатели для легковых машин и дизельные – для грузовых.

Масса перевозимого автомобилем полезного груза может быть различна и для грузового транспорта измеряется от 200–500 кг до 180 т (карьерные самосвалы). В мировой практике известны экземпляры грузоподъёмностью 600 т. с двигателем 3300 л.с.

Современные автомобили имеют скорость передвижения даже выше железнодорожного транспорта. Грузовые машины способны преодолевать скорость 80–120 км/час, массовые легковые – 140–180 км/час, машины высших классов – до 200–250 км/час. Абсолютный рекорд скорости автомобилей превысил звуковой барьер (1230 км/час).

Достигнута высокая экономичность работы автотранспорта. Современные марки легковых автомобилей на 100 км пробега расходуют 4,5–6,0 л бензина при оптимальной скорости движения 90 км/час.

По своему значению автомобильные дороги России подразделяют на общереспубликанские, связывающие крупнейшие центры страны; краевые, областные, обычно соединяющие центры краёв и областей между собой, с железнодорожными узлами и пристанями; местные (между районными центрами, между ними и железнодорожными станциями, пристанями, между отдельными населёнными пунктами).

Новые дороги имеют развязки на разных уровнях, обеспечивают многорядное (до 32 полос) движение, легко допускают оперативное управление движением в любом направлении. Создаются трансконтинентальные маршруты. В частности, протяжённость Панамериканской дороги составляет 22500 км от северных границ Аляски до юга Патагонии.

Автомобили являются одним из основных источников загрязнения окружающей среды, прежде всего воздушного бассейна, такими токсикантами, как монооксид углерода, оксиды азота, свинец, углеводороды и др. Например, в 1990г. их выбросы составили в мире, млн. т: углеводорода – 39, монооксиды углерода – 231, диоксид углерода – 3970, оксиды азота – 32. В загрязнении атмосферного воздуха крупных городов мира доля автомобильного транспорта составляет, %: 88–97 СО, 31–33 NOx, 63–95 углеводородов. До 70% токсичных соединений свинца, содержащихся в этилированном бензине, попадают в атмосферу. В выбросах транспортно-энергетических установок содержится 1200 химических компонентов, включая весьма токсичный бенз(а)пирен.

Автотранспорт загрязняет воду и почву нефтью, маслами, растворителями, цветными металлами и резиной вследствие истирания деталей автошин и покрышек. На месте масляных пятен в течение 20 лет ничего не растёт, полоса шириной 50–100 м по обе стороны от дорог является зоной деградации почвенно-растительного покрова с избытком тяжёлых металлов (10–20 ПДК). Эти полосы нельзя использовать как пастбища, сенокоса, для сбора ягод, грибов, лекарственных трав, как дорожки для прогулок.

Улучшение экономических характеристик автомобилей возможно за счёт комплекса мероприятий по совершенствованию их конструкций и режимов эксплуатации. К ним относятся повышение экономичности работы двигателей, замена их бензиновых версий на дизельные, использование альтернативных топлив (сжатый или сжиженный газ, этанол, метанол, водород и др.), применение нейтрализаторов отработанных газов, оптимизация работы двигателей и технического обслуживания автомобилей. Мероприятия, связанные с нейтрализацией выбросов газов автомобилей, относятся к основным.

Для снижения экологической опасности автомобильного транспорта разрабатываются принципиально новые его типы – электромобили, которые в пределах внутригородских перевозок выходят на уровень конкурентоспособности с классическими видами автомобильного транспорта.

Водный транспорт

Достоинство водного транспорта в сравнении с наземным заключается в использовании естественных водных путей для перемещения больших масс грузов и пассажиров при сравнительно низких капитальных и эксплуатационных затратах.

По типу силовых установок суда подразделяют на пароходы с паровыми машинами или турбинами в качестве двигателей и на теплоходы с двигателями внутреннего сгорания. Для нагрева котлов пароходов используют мазут или уголь.

По типу используемых водных путей различают морские и речные суда.

По типу перевозимых грузов суда классифицируются на грузовые и пассажирские. Грузовые средства представлены наливными судами (танкерами), предназначенными для перевозки жидких грузов, и сухогрузами общего и специального назначения.

В настоящее время крупные танкеры имеют дедвейт 150–200 тыс. т, под которым понимается полная грузоподъёмность судна с массой всех необходимых для плавания запасов (топлива, воды и т.д.), а также людей. Супертанкеры превысили дедвейт в 560 тыс. т, достигнув в длину более 400 м и в ширину свыше 65 м. Корпус танкера разделён на 18–30 отсеков (танкеров) поперечными и продольными переборками.

В настоящее время мировой танкерный флот насчитывает более 6000 единиц с суммарной грузоподъёмностью 280 млн. т и перевозит 60% мировой добычи нефти, что составляет до 40% товаров, доставляемых морем.

Помимо нефтетанкеров появились наливные морские суда для продовольственных грузов (растительных масел, вина, патоки, молока и т.п.), жидких химикатов.

В настоящее время эксплуатируются газовозы – танкеры ёмкостью до 125 тыс. куб. м для перевозки сжиженных газов в герметизированных и теплоизолированных грузовых ёмкостях при низкой (–1630С) температуре и под высоким давлением. Суточные потери газа в этом случае не превышают 0,25% его массы.

Категорию сухогрузного транспорта составляют углевозы, рудовозы, лесовозы, контейнеровозы, рефрижераторы, паромы и др. Первые три типа судов служат для общих перевозок, остальные – для перемещения специальных грузов.

Морские пассажирские суда (лайнеры) и грузовые достигли внушительных параметров: водоизмещение 140 тыс. т, длина 300 м и более, вместимость до 4000 пассажиров, скорость до 36 узлов, мощность силовых установок до 180 тыс. л.с.

Речные (озерные) суда относительно малы, их передвижение возможно при глубине фарватера 0,5 м. Грузовой речной транспорт представлен баржами и самоходными судами.

Баржи перемещаются буксирами. Распространены составы из нескольких барж общей массой до 12 тыс. т.

Самоходные грузовые речные суда представлены в основном теплоходами дедвейтом до 5000 т. Одновременно развивается специализированный флот: автомобиле-, контейнеро-, овоще- и лихтеровозы, паромы, танкеры для перевозки нефти, жидких химических грузов, сжиженных газов и т.п.

Пассажирский озерно-речной флот в нашей стране представлен теплоходами со скоростью движения до 25 км/ч, вмещающими до 400 пассажиров, более скоростными судами на подводных крыльях (до 150 пассажиров), речными трамваями, берущими до 200 человек и более.

Получило существенное развитие и имеет большое экономическое значение беспересадочное сообщение на линиях река-море. Суда типа река-море экономичны из-за значительного сокращения работ по перегрузке и ввиду использования их в зимний период на морских перевозках, когда часть речного флота простаивает.

Из других видов водного транспорта следует отметить ледокольный флот, обеспечивающий проводку грузовых и пассажирских судов в арктических морях. Наиболее мощные из существующих ледоходов (атомные), достигают длины 260 м и способны идти в сплошных льдах толщиной свыше 2,5 м со скоростью до 18 км/ч. На свободной воде их скорость возрастает до 38 км/ч.

Недостатками водного транспорта являются относительно малая скорость и сложность передвижения по замерзшим водным путям в зимнее время.

Воздушный транспорт

Основное достоинство воздушного транспорта – высокая скорость. По сфере применения различают авиацию пассажирскую, грузовую и специального назначения.

Пассажирские воздушные суда обслуживают линии местного сообщения, средней дальности, дальние и трансконтинентальные.

Для местного сообщения применяют легкие (3–12 пассажиров) самолеты с дальностью полета 1500–2000 км и скоростью полета 250–300 км/ч. Воздушные лайнеры средней дальности могут брать до 20–70 пассажиров и перевозить их со скоростью 500–850 км/ч. Самолеты большой дальности перевозят до 350 пассажиров со скоростью до 1000 км/ч в беспосадочном режиме на высоте до 10000 м на расстояния более 10000 км. Получает развитие сверхзвуковая авиация (скорость около 2500 км/ч, высота полета 20000 м).

Грузовые перевозки авиации составляют ценные и скоропортящиеся и завозимые в труднодоступные районы страны товары. Максимальная грузоподъемность наиболее мощных самолетов достигает 200 т при крейсерской скорости до 850–900 км/ч.

Авиация специального назначения нашла применение в обработке сельскохозяйственных угодий, охране лесов, геологической разведке, на строительстве трубопроводов, монтаже конструкций (дымовых труб, мостов), во врачебно-санитарной службе и множестве других случаев.

§

Промышленный, заводской, рудничный транспорт делится на внешний (железнодорожный и автомобильный) и внутризаводской (меж- и внутрицеховой).

Межцеховой транспорт представлен железнодорожным и автомобильным (электрокары, автокары, тягачи и пр.).

Внутрицеховой транспорт предназначен для перевозок внутри помещений и включает: электрокары; автокары; монорельсы с тельферными подъемниками; подъемные мостовые краны; конвейерные транспортеры с прорезиненной лентой шириной 200–800 мм; пластинчатые металлические конвейеры шириной 400–1600 мм; рольганги (роликовые пути) шириной 350–850 мм и др.

Трубопроводы как коммуникации для перемещения жидкости, прежде всего воды, известны с древних времен. По трубопроводам России транспортируют 100% газа и свыше 90% нефти, 30% нефтепродуктов. Себестоимость такого способа транспортировки примерно втрое ниже, чем по железной дороге.

В газопроводах в настоящее время используют трубы до 1420 мм, работающие под давлением до 10 МПа. Для повышения их пропускной способности газы охлаждают до –75°С, что позволяет решить задачу предохранения от оттаивания грунта в районах вечной мерзлоты.

При транспортировке нефти приходится решать проблему первоначального и промежуточного подогрева вязких продуктов и возможно меньших потерь тепла по всей трассе трубопровода, что достигается эффективной изоляцией труб. В частности, по нефтепроводу Мангышлак-Поволжье-Украина протяженностью 2500 км парафинистая нефть перетягивается при 50°С.

Предохранение труб от внешней и внутренней коррозии производят обычно нанесением на них полимерной пленки, что осуществляется непосредственно на трассе или на трубопрокатных заводах. Для получения покрытия разогретые трубы покрывают несколькими слоями полиэтиленовой пленки и эпоксидной смолы, которые образуют прочный защитный слой в 3–4 мм.

Трубопроводы используют также для перемещения твердых грузов в виде пульпы, например, кузнецкого угля в количестве 4 млн. т/год в Новосибирск (расстояние 250 км).

В последние годы реализованы линии трубопроводного контейнерного транспорта небольшой (несколько километров) протяженности для перевозки щебня, песка и других сыпучих грузов. В этих установках движение контейнеров грузоподъемностью 2–3 т осуществляется по принципу пневматической почты за счет создания в трубопроводе повышенного давления воздуха. Для этого поезд из нескольких контейнеров снабжается приставкой (пневмовозом), имеющей по концам уплотненные манжеты. Скорость движения контейнеров составляет 40–45 км/ч.

В целом трубопроводный транспорт России обеспечивает примерно 60% грузооборота и 30% перевозок груза.

Вопросы для самопроверки

1 Какие отрасли материального производства относятся к промышленной инфраструктуре?

2 Назовите и охарактеризуйте основные типы электростанций.

3 Почему энергию можно считать источником благосостояния?

4 В чем заключается специфика топливного баланса тепловых электростанций России?

5 Охарактеризуйте особенности развития отечественной энергетики.

6 Назовите и охарактеризуйте основные типы энергетических установок.

7 Укажите основные различия конденсационных и теплофикационных электростанций.

8 На каких принципах функционируют газотурбинные установки электростанций? Их достоинства и недостатки.

9 В чем заключаются положительные и отрицательные стороны гидроэлектроэнергетики?

10 Рационально ли строительство электростанций сверхбольших мощностей.?

11 В чем состоит специфика работы электростанций?

12 Назовите нетрадиционные виды энергетики.

13 На каких принципах работают гелиоэнергетические установки?

14 Каков перспективы развития нетрадиционной энергетики?

15 Дайте краткую характеристику геотермальным источникам энергии.

16 Охарактеризуйте кратко энергетику будущего.

17 Как влияют продукты сгорания топлива на окружающую среду?

18 В чем заключается экологически вредное воздействие при производстве энергии?

19 Укажите примеры использования отходов теплоэнергетики.

20 Назовите основные виды транспорта.

21 Какими показателя характеризуются особенности различных видов транспорта?

22 Назовите основные типы железнодорожных вагонов. В чем состоит их специфика?

23 В чем проявляется воздействие железнодорожного транспорта на окружающую среду?

24 Перечислите основные источники загрязнения окружающей среды автомобилями.

25 Какие меры могут уменьшить экологическое загрязнение, вызываемое автомобильным транспортом?

26 К каким последствиям может привести чрезмерное повышение концентрации углекислого газа в воздухе?

27 Охарактеризуйте достоинства и недостатки водного транспорта.

28 Рассмотрите основные сферы применения воздушного транспорта.

29 Назовите средства внутризаводского транспорта.

30 От чего зависит выбор того или иного вида транспорта для грузоперевозок?

31 Перспективы развития различных видов транспорта. Каким Вы видите транспорт будущего?

заключение

Человечество потребляет миллиарды тонн минерального сырья, топлива, воды, биомассы, атмосферного кислорода, а в готовый продукт переходит малая часть затраченных природных ресурсов. Ежегодно промышленные предприятия и транспорт выбрасывают в атмосферу около 2 млрд. т аэрозолей, сажи и газов, в водоемы поступает свыше 500 млрд. т промышленных и бытовых стоков. За счет сжигания топлива связывается около 20 млрд. т свободного кислорода атмосферного воздуха. Отходы и выбросы истощают запасы невозобновляемых ресурсов планеты и оказывают вредное, а иногда и смертельное влияние на растительность, животный мир и условия жизни человека.