- Бутадиен -1,3 (1,3-бутадиен) не реагирует с: а) кислородом, в) хлором, с) бромом, д) азотом. подскажите пожалуйста, я вот не знаю. в нэте не нашёл, но догадываюсь, что вроде с кислородом — знания.site

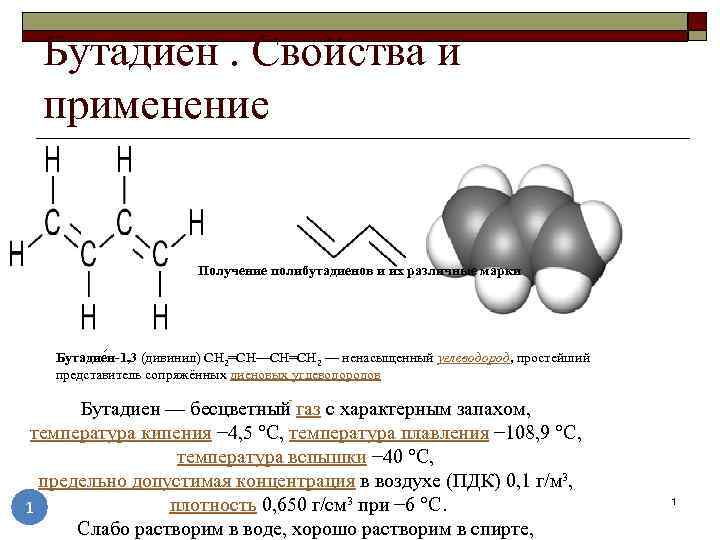

- Бутадиен свойства и применение получение полибутадиенов и

- Бутадиен-1,3-ол-2, структурная формула, химические свойства

- Окисление бутадиена и взрывоопасность образующихся перекисей.

- Пожароопасные свойства бутадиена и его термополимеров.

- Получение алкадиенов

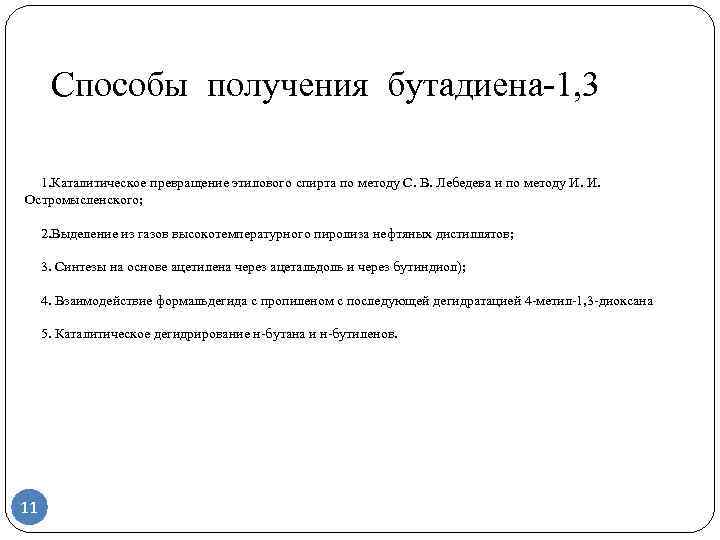

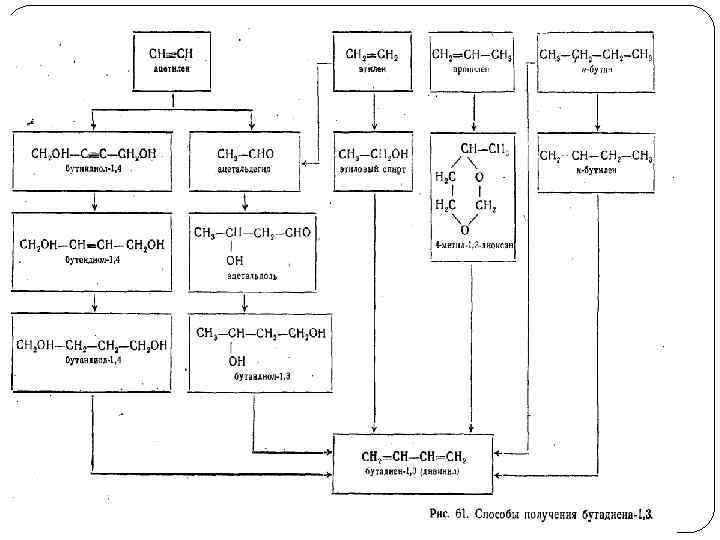

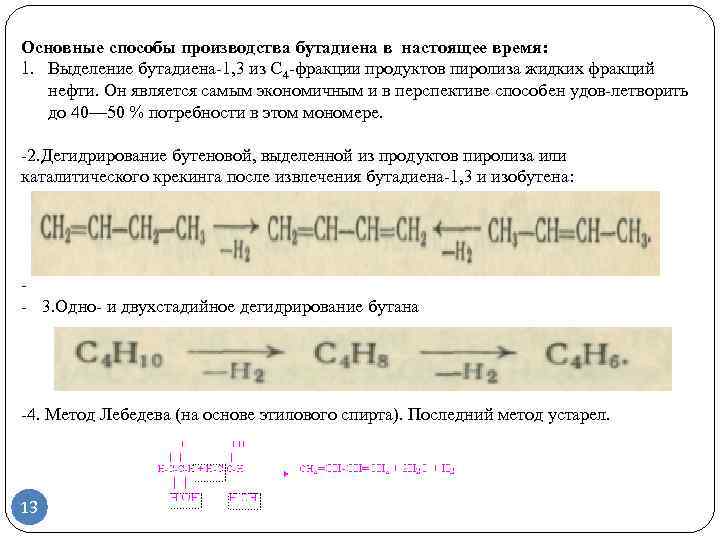

- Получение бутадиена-1,3

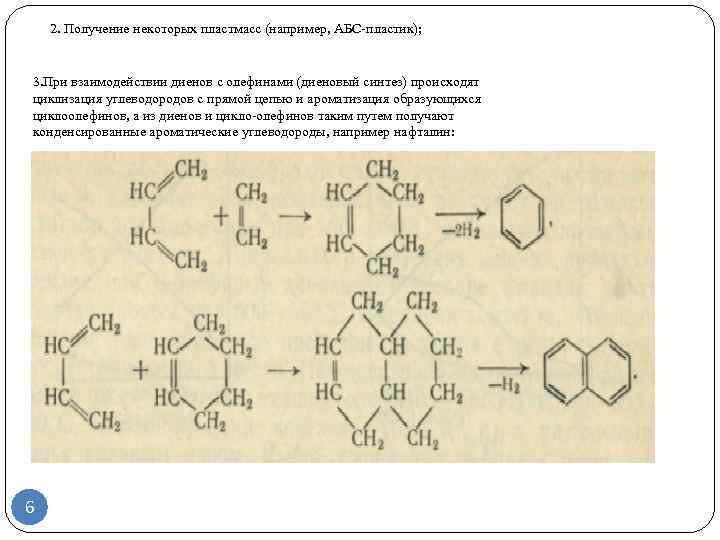

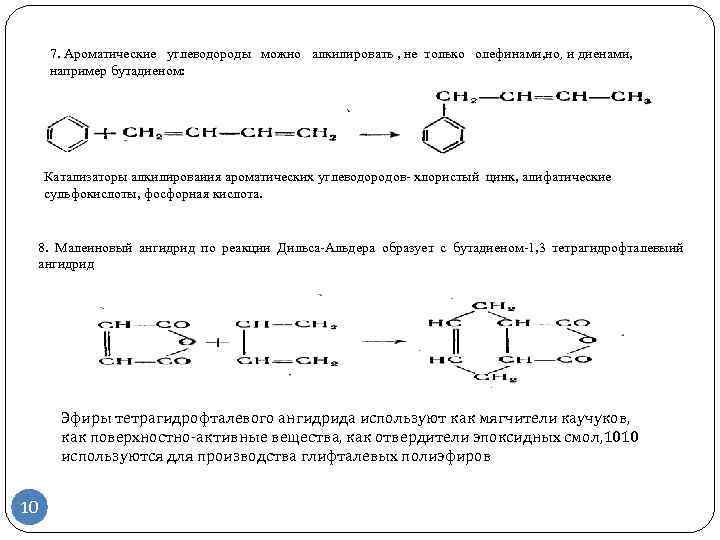

- Применение алкадиенов

- Реакции окисления

- Реакции полимеризации алкадиенов

- Реакции присоединения

Бутадиен -1,3 (1,3-бутадиен) не реагирует с: а) кислородом, в) хлором, с) бромом, д) азотом. подскажите пожалуйста, я вот не знаю. в нэте не нашёл, но догадываюсь, что вроде с кислородом — знания.site

Бутадиен -1,3 (1,3-бутадиен) не реагирует с: А) кислородом, В) хлором, С) бромом, Д) азотом. Подскажите пожалуйста, я вот не знаю. в нэте не нашёл, но догадываюсь, что вроде с кислородом

Бутадиен свойства и применение получение полибутадиенов и

Бутадиен-1,3-ол-2, структурная формула, химические свойства

1

H

1,008

1s1

2,2

Бесцветный газ

t°пл=-259°C

t°кип=-253°C

2

He

4,0026

1s2

Бесцветный газ

t°кип=-269°C

3

Li

6,941

2s1

0,99

Мягкий серебристо-белый металл

t°пл=180°C

t°кип=1317°C

4

Be

9,0122

2s2

1,57

Светло-серый металл

t°пл=1278°C

t°кип=2970°C

5

B

10,811

2s2 2p1

2,04

Темно-коричневое аморфное вещество

t°пл=2300°C

t°кип=2550°C

6

C

12,011

2s2 2p2

2,55

Прозрачный (алмаз) / черный (графит) минерал

t°пл=3550°C

t°кип=4830°C

7

N

14,007

2s2 2p3

3,04

Бесцветный газ

t°пл=-210°C

t°кип=-196°C

8

O

15,999

2s2 2p4

3,44

Бесцветный газ

t°пл=-218°C

t°кип=-183°C

9

F

18,998

2s2 2p5

4,0

Бледно-желтый газ

t°пл=-220°C

t°кип=-188°C

10

Ne

20,180

2s2 2p6

Бесцветный газ

t°пл=-249°C

t°кип=-246°C

11

Na

22,990

3s1

0,93

Мягкий серебристо-белый металл

t°пл=98°C

t°кип=892°C

12

Mg

24,305

3s2

1,31

Серебристо-белый металл

t°пл=649°C

t°кип=1107°C

13

Al

26,982

3s2 3p1

1,61

Серебристо-белый металл

t°пл=660°C

t°кип=2467°C

14

Si

28,086

3s2 3p2

1,9

Коричневый порошок / минерал

t°пл=1410°C

t°кип=2355°C

15

P

30,974

3s2 3p3

2,2

Белый минерал / красный порошок

t°пл=44°C

t°кип=280°C

16

S

32,065

3s2 3p4

2,58

Светло-желтый порошок

t°пл=113°C

t°кип=445°C

17

Cl

35,453

3s2 3p5

3,16

Желтовато-зеленый газ

t°пл=-101°C

t°кип=-35°C

18

Ar

39,948

3s2 3p6

Бесцветный газ

t°пл=-189°C

t°кип=-186°C

19

K

39,098

4s1

0,82

Мягкий серебристо-белый металл

t°пл=64°C

t°кип=774°C

20

Ca

40,078

4s2

1,0

Серебристо-белый металл

t°пл=839°C

t°кип=1487°C

21

Sc

44,956

3d1 4s2

1,36

Серебристый металл с желтым отливом

t°пл=1539°C

t°кип=2832°C

22

Ti

47,867

3d2 4s2

1,54

Серебристо-белый металл

t°пл=1660°C

t°кип=3260°C

23

V

50,942

3d3 4s2

1,63

Серебристо-белый металл

t°пл=1890°C

t°кип=3380°C

24

Cr

51,996

3d5 4s1

1,66

Голубовато-белый металл

t°пл=1857°C

t°кип=2482°C

25

Mn

54,938

3d5 4s2

1,55

Хрупкий серебристо-белый металл

t°пл=1244°C

t°кип=2097°C

26

Fe

55,845

3d6 4s2

1,83

Серебристо-белый металл

t°пл=1535°C

t°кип=2750°C

27

Co

58,933

3d7 4s2

1,88

Серебристо-белый металл

t°пл=1495°C

t°кип=2870°C

28

Ni

58,693

3d8 4s2

1,91

Серебристо-белый металл

t°пл=1453°C

t°кип=2732°C

29

Cu

63,546

3d10 4s1

1,9

Золотисто-розовый металл

t°пл=1084°C

t°кип=2595°C

30

Zn

65,409

3d10 4s2

1,65

Голубовато-белый металл

t°пл=420°C

t°кип=907°C

31

Ga

69,723

4s2 4p1

1,81

Белый металл с голубоватым оттенком

t°пл=30°C

t°кип=2403°C

32

Ge

72,64

4s2 4p2

2,0

Светло-серый полуметалл

t°пл=937°C

t°кип=2830°C

33

As

74,922

4s2 4p3

2,18

Зеленоватый полуметалл

t°субл=613°C

(сублимация)

34

Se

78,96

4s2 4p4

2,55

Хрупкий черный минерал

t°пл=217°C

t°кип=685°C

35

Br

79,904

4s2 4p5

2,96

Красно-бурая едкая жидкость

t°пл=-7°C

t°кип=59°C

36

Kr

83,798

4s2 4p6

3,0

Бесцветный газ

t°пл=-157°C

t°кип=-152°C

37

Rb

85,468

5s1

0,82

Серебристо-белый металл

t°пл=39°C

t°кип=688°C

38

Sr

87,62

5s2

0,95

Серебристо-белый металл

t°пл=769°C

t°кип=1384°C

39

Y

88,906

4d1 5s2

1,22

Серебристо-белый металл

t°пл=1523°C

t°кип=3337°C

40

Zr

91,224

4d2 5s2

1,33

Серебристо-белый металл

t°пл=1852°C

t°кип=4377°C

41

Nb

92,906

4d4 5s1

1,6

Блестящий серебристый металл

t°пл=2468°C

t°кип=4927°C

42

Mo

95,94

4d5 5s1

2,16

Блестящий серебристый металл

t°пл=2617°C

t°кип=5560°C

43

Tc

98,906

4d6 5s1

1,9

Синтетический радиоактивный металл

t°пл=2172°C

t°кип=5030°C

44

Ru

101,07

4d7 5s1

2,2

Серебристо-белый металл

t°пл=2310°C

t°кип=3900°C

45

Rh

102,91

4d8 5s1

2,28

Серебристо-белый металл

t°пл=1966°C

t°кип=3727°C

46

Pd

106,42

4d10

2,2

Мягкий серебристо-белый металл

t°пл=1552°C

t°кип=3140°C

47

Ag

107,87

4d10 5s1

1,93

Серебристо-белый металл

t°пл=962°C

t°кип=2212°C

48

Cd

112,41

4d10 5s2

1,69

Серебристо-серый металл

t°пл=321°C

t°кип=765°C

49

In

114,82

5s2 5p1

1,78

Мягкий серебристо-белый металл

t°пл=156°C

t°кип=2080°C

50

Sn

118,71

5s2 5p2

1,96

Мягкий серебристо-белый металл

t°пл=232°C

t°кип=2270°C

51

Sb

121,76

5s2 5p3

2,05

Серебристо-белый полуметалл

t°пл=631°C

t°кип=1750°C

52

Te

127,60

5s2 5p4

2,1

Серебристый блестящий полуметалл

t°пл=450°C

t°кип=990°C

53

I

126,90

5s2 5p5

2,66

Черно-серые кристаллы

t°пл=114°C

t°кип=184°C

54

Xe

131,29

5s2 5p6

2,6

Бесцветный газ

t°пл=-112°C

t°кип=-107°C

55

Cs

132,91

6s1

0,79

Мягкий серебристо-желтый металл

t°пл=28°C

t°кип=690°C

56

Ba

137,33

6s2

0,89

Серебристо-белый металл

t°пл=725°C

t°кип=1640°C

57

La

138,91

5d1 6s2

1,1

Серебристый металл

t°пл=920°C

t°кип=3454°C

58

Ce

140,12

f-элемент

Серебристый металл

t°пл=798°C

t°кип=3257°C

59

Pr

140,91

f-элемент

Серебристый металл

t°пл=931°C

t°кип=3212°C

60

Nd

144,24

f-элемент

Серебристый металл

t°пл=1010°C

t°кип=3127°C

61

Pm

146,92

f-элемент

Светло-серый радиоактивный металл

t°пл=1080°C

t°кип=2730°C

62

Sm

150,36

f-элемент

Серебристый металл

t°пл=1072°C

t°кип=1778°C

63

Eu

151,96

f-элемент

Серебристый металл

t°пл=822°C

t°кип=1597°C

64

Gd

157,25

f-элемент

Серебристый металл

t°пл=1311°C

t°кип=3233°C

65

Tb

158,93

f-элемент

Серебристый металл

t°пл=1360°C

t°кип=3041°C

66

Dy

162,50

f-элемент

Серебристый металл

t°пл=1409°C

t°кип=2335°C

67

Ho

164,93

f-элемент

Серебристый металл

t°пл=1470°C

t°кип=2720°C

68

Er

167,26

f-элемент

Серебристый металл

t°пл=1522°C

t°кип=2510°C

69

Tm

168,93

f-элемент

Серебристый металл

t°пл=1545°C

t°кип=1727°C

70

Yb

173,04

f-элемент

Серебристый металл

t°пл=824°C

t°кип=1193°C

71

Lu

174,96

f-элемент

Серебристый металл

t°пл=1656°C

t°кип=3315°C

72

Hf

178,49

5d2 6s2

Серебристый металл

t°пл=2150°C

t°кип=5400°C

73

Ta

180,95

5d3 6s2

Серый металл

t°пл=2996°C

t°кип=5425°C

74

W

183,84

5d4 6s2

2,36

Серый металл

t°пл=3407°C

t°кип=5927°C

75

Re

186,21

5d5 6s2

Серебристо-белый металл

t°пл=3180°C

t°кип=5873°C

76

Os

190,23

5d6 6s2

Серебристый металл с голубоватым оттенком

t°пл=3045°C

t°кип=5027°C

77

Ir

192,22

5d7 6s2

Серебристый металл

t°пл=2410°C

t°кип=4130°C

78

Pt

195,08

5d9 6s1

2,28

Мягкий серебристо-белый металл

t°пл=1772°C

t°кип=3827°C

79

Au

196,97

5d10 6s1

2,54

Мягкий блестящий желтый металл

t°пл=1064°C

t°кип=2940°C

80

Hg

200,59

5d10 6s2

2,0

Жидкий серебристо-белый металл

t°пл=-39°C

t°кип=357°C

81

Tl

204,38

6s2 6p1

Серебристый металл

t°пл=304°C

t°кип=1457°C

82

Pb

207,2

6s2 6p2

2,33

Серый металл с синеватым оттенком

t°пл=328°C

t°кип=1740°C

83

Bi

208,98

6s2 6p3

Блестящий серебристый металл

t°пл=271°C

t°кип=1560°C

84

Po

208,98

6s2 6p4

Мягкий серебристо-белый металл

t°пл=254°C

t°кип=962°C

85

At

209,98

6s2 6p5

2,2

Нестабильный элемент, отсутствует в природе

t°пл=302°C

t°кип=337°C

86

Rn

222,02

6s2 6p6

2,2

Радиоактивный газ

t°пл=-71°C

t°кип=-62°C

87

Fr

223,02

7s1

0,7

Нестабильный элемент, отсутствует в природе

t°пл=27°C

t°кип=677°C

88

Ra

226,03

7s2

0,9

Серебристо-белый радиоактивный металл

t°пл=700°C

t°кип=1140°C

89

Ac

227,03

6d1 7s2

1,1

Серебристо-белый радиоактивный металл

t°пл=1047°C

t°кип=3197°C

90

Th

232,04

f-элемент

Серый мягкий металл

91

Pa

231,04

f-элемент

Серебристо-белый радиоактивный металл

92

U

238,03

f-элемент

1,38

Серебристо-белый металл

t°пл=1132°C

t°кип=3818°C

93

Np

237,05

f-элемент

Серебристо-белый радиоактивный металл

94

Pu

244,06

f-элемент

Серебристо-белый радиоактивный металл

95

Am

243,06

f-элемент

Серебристо-белый радиоактивный металл

96

Cm

247,07

f-элемент

Серебристо-белый радиоактивный металл

97

Bk

247,07

f-элемент

Серебристо-белый радиоактивный металл

98

Cf

251,08

f-элемент

Нестабильный элемент, отсутствует в природе

99

Es

252,08

f-элемент

Нестабильный элемент, отсутствует в природе

100

Fm

257,10

f-элемент

Нестабильный элемент, отсутствует в природе

101

Md

258,10

f-элемент

Нестабильный элемент, отсутствует в природе

102

No

259,10

f-элемент

Нестабильный элемент, отсутствует в природе

103

Lr

266

f-элемент

Нестабильный элемент, отсутствует в природе

104

Rf

267

6d2 7s2

Нестабильный элемент, отсутствует в природе

105

Db

268

6d3 7s2

Нестабильный элемент, отсутствует в природе

106

Sg

269

6d4 7s2

Нестабильный элемент, отсутствует в природе

107

Bh

270

6d5 7s2

Нестабильный элемент, отсутствует в природе

108

Hs

277

6d6 7s2

Нестабильный элемент, отсутствует в природе

109

Mt

278

6d7 7s2

Нестабильный элемент, отсутствует в природе

110

Ds

281

6d9 7s1

Нестабильный элемент, отсутствует в природе

Металлы

Неметаллы

Щелочные

Щелоч-зем

Благородные

Галогены

Халькогены

Полуметаллы

s-элементы

p-элементы

d-элементы

f-элементы

Наведите курсор на ячейку элемента, чтобы получить его краткое описание.

Чтобы получить подробное описание элемента, кликните по его названию.

Окисление бутадиена и взрывоопасность образующихся перекисей.

В присутствии кислорода бутадиен способен окисляться с образованием взрывоопасных перекисных соединений, при этом для окисления достаточны следы кислорода. С повышением температуры, концентрации бутадиена и кислорода скорость окисления бутадиена увеличивается.

В процессе хранения бутадиена без ингибитора в течение 5 месяцев происходит накапливание перекисных соединений с 0,00002 до 0,001 %, значительное увеличение содержания карбонильных соединений и тяжелого остатка. В присутствии ингибиторов скорость окисления значительно ниже.

В результате окисления бутадиена образуются как циклические перекиси, растворимые в бутадиене, так и полимерные перекиси, представляющие собой сополимеры бутадиена с кислородом.

Полимерная перекись бутадиена представляет собой вязкую, маслянистую жидкость желтого цвета, обладающую большой плотностью, плохо растворимую в бутадиене и способную осаждаться из бутадиена в виде концентрированного слоя.

Реакция разложения полимерной перекиси бутадиена экзотермическая. В концентрированном виде она разлагается со взрывом, может детонировать от вспышки или резкого удара, чувствительна к резким повышениям температуры. Скорость реакции разложения полимерной перекиси бутадиена повышается с температурой.

При температуре ниже 27°С полимерная перекись бутадиена сравнительно устойчива, поэтому может накапливаться до опасных концентраций и, вследствие плохой растворимости в бутадиене, концентрироваться в нижних слоях. При испарении бутадиена, содержащего полимерную перекись, разложение последней с взрывом возможно уже при температуре 49°С.

Поскольку полимерная перекись бутадиена имеет большую плотность, чем бутадиен и плохо растворяется в бутадиене, она может накапливаться на дне емкости, в застойных зонах, концентрироваться в губчатом полимере и поэтому представляет наибольшую опасность при хранении, переработке и транспортировке бутадиена.

Пожароопасные свойства бутадиена и его термополимеров.

Бутадиен является пожароопасным и взрывоопасным продуктом. Температура самовоспламенения паров бутадиена в воздухе составляет 420 °С.

Концентрационные пределы воспламенения в воздухе: нижний — 2 % об., верхний — 11,5 % об.

Минимальная взрывоопасная объемная доля кислорода при разбавлении бутадиен — воздушных смесей азотом составляет 10,8 %, углекислым газом -13,6 %.

Все электрооборудование должно быть выполнено во взрывобезопасном исполнении.

Средства пожаротушения бутадиена: инертный газ (в закрытых сосудах), химическая пена, углекислота, вода в распыленном состоянии, асбестовое одеяло (при небольших розливах), песок.

При горении бутадиена необходимо отключить источник поступления его и подать инертный разбавитель. Минимальная огнегасительная объемная доля углекислого газа равна 35% , азота — 48%.

Термополимеры бутадиена представляют собой продукты самопроизвольной полимеризации с образованием частично или полностью «сшитых» структур. По внешнему виду — это мягкие или жесткие куски, комочки, крошка, шкурка белого, желтоватого, серого, светло-коричневого или темно-коричневого и других цветов, часто с различными темными включениями.

Температура воспламенения различных образцов термополимеров бутадиена колеблется от 185 до 305°С, температура самовоспламенения от 275°С до 435°С. Повышенная пожарная опасность термополимеров диеновых углеводородов заключается в их способности самовозгораться на воздухе при обычных температурах.

Наибольшей склонностью к тепловому самовозгоранию обладают пористые термополимеры с хорошо развитой поверхностью, содержащие в своей структуре большое число непредельных групп, способных относительно легко окисляться кислородом воздуха. Автокаталитический процесс окисления протекает с выделением тепла и приводит к самовозгоранию термополимеров.

Получение алкадиенов

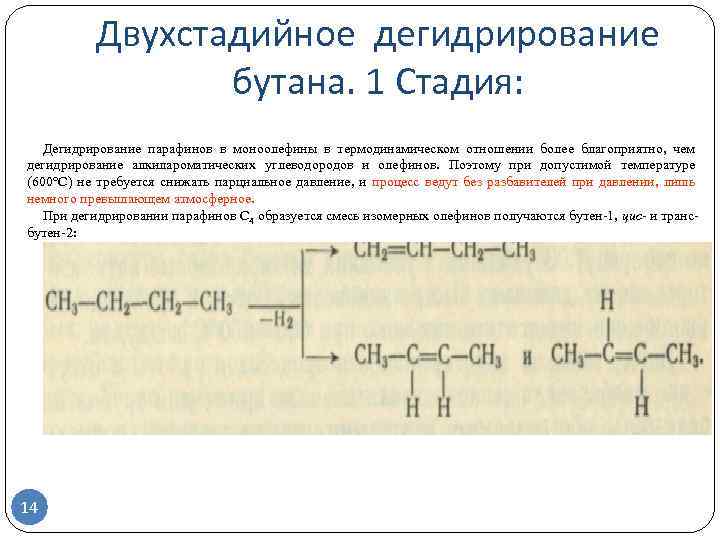

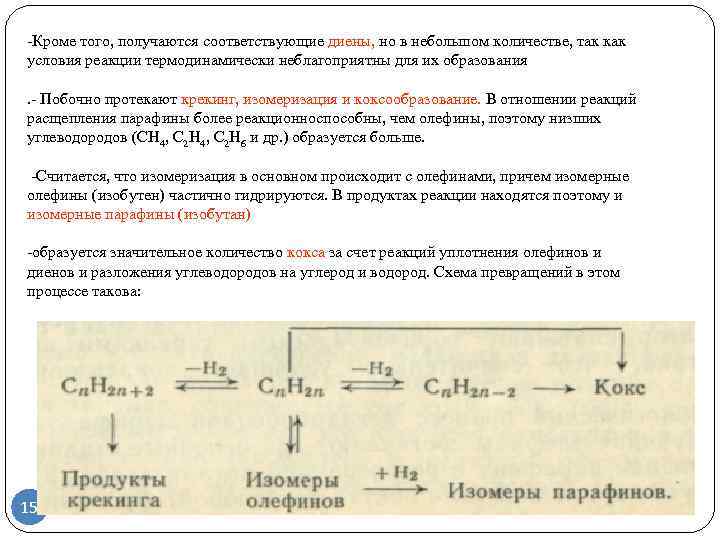

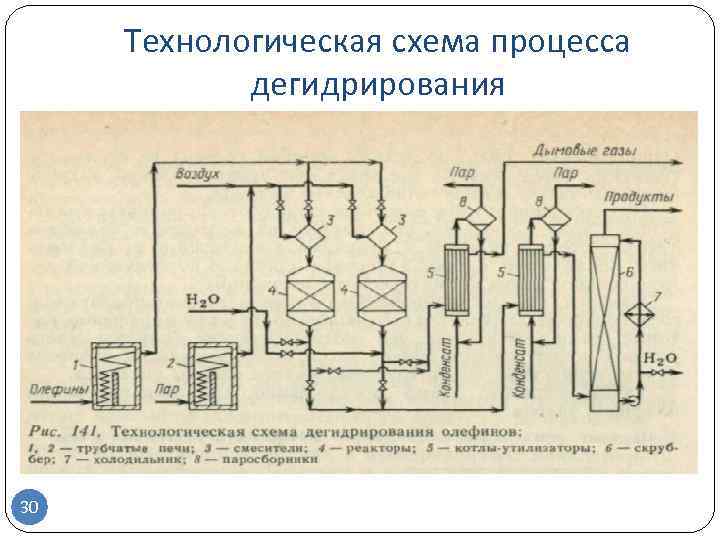

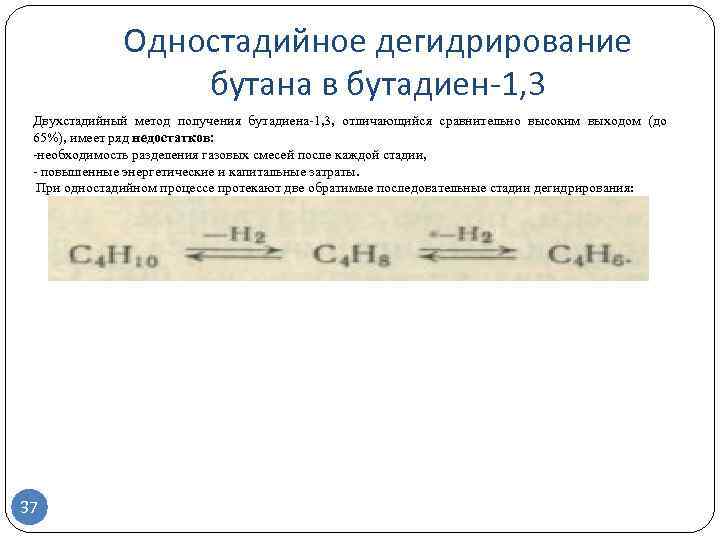

Дегидрирование алканов протекает через стадию образования алкенов, которые при последующем отщеплении водорода превращаются в адкадиены.

- Дегидратация гликолей в присутствии фосфорной кислоты в качестве катализатора при температуре ~260–275оС и давлении 7,0 МПа, последующая дегидратация при температуре 270–280 оС и давлении 0,1 МПа (катализатор — NaН2РО4, нанесенный на кокс или графит):

- Дегидрогалогенирование дигалогеналканов в присутствии водоотнимающего агента – серной кислоты:

Получение бутадиена-1,3

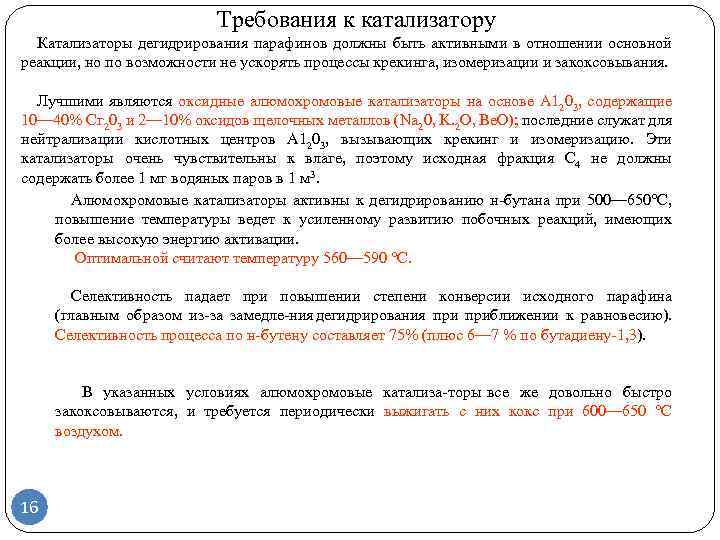

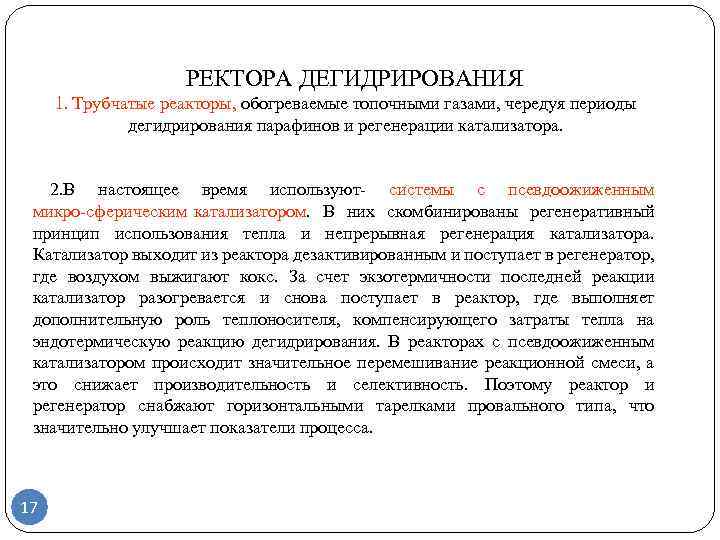

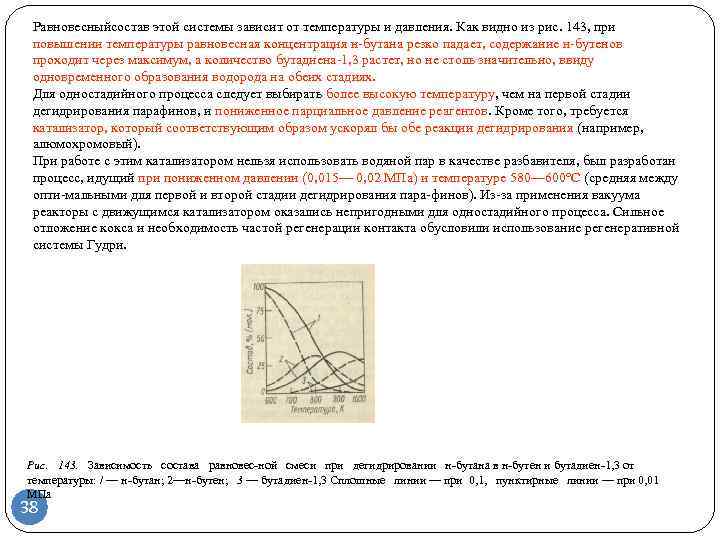

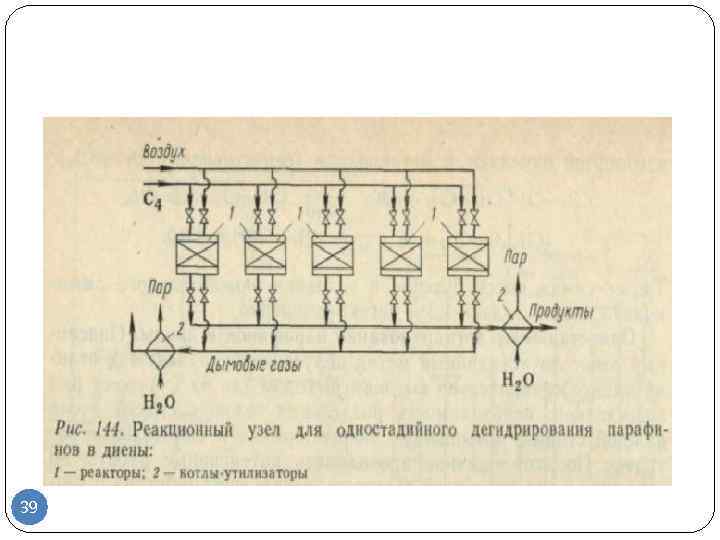

Бутадиен-1,3 может быть получен дегидрированием н-бутана в одну или две стадии. Во втором случае промежуточным продуктом являются н-бутены. Наиболее известной одностадийной технологией является процесс «Хоудри-катадиен» (Houdry-Catadiene). Сырьем для него может служить не только н-бутан, но и его смесь с н-бутенами. Сырье предварительно нагревается в печи и подается в параллельно расположенные реакторы с алюмохромовым катализатором. Температура в реакторе — 550—650 °С, давление — 10—25 кПа. Реактор работает в режиме дегидрирования 5—15 мин, после чего переключается на регенерацию. Подобно тому как это реализовано в процессе «Катофин», тепло, аккумулированное гранулами катализатора и инертной насадкой в ходе регенерации, используется затем для дегидрирования.

Содержание бутадиена в продуктовом газе составляет 15—18 %. После его охлаждения, компримирования, абсорбции тяжелых примесей и отгонки фракции С3 бутадиен выделяют экстрактивной ректификацией. Непрореагировавшие н-бутан и н-бутены возвращают в процесс. Суммарная массовая доля выхода бутадиена из н-бутана составляет около 55 %.

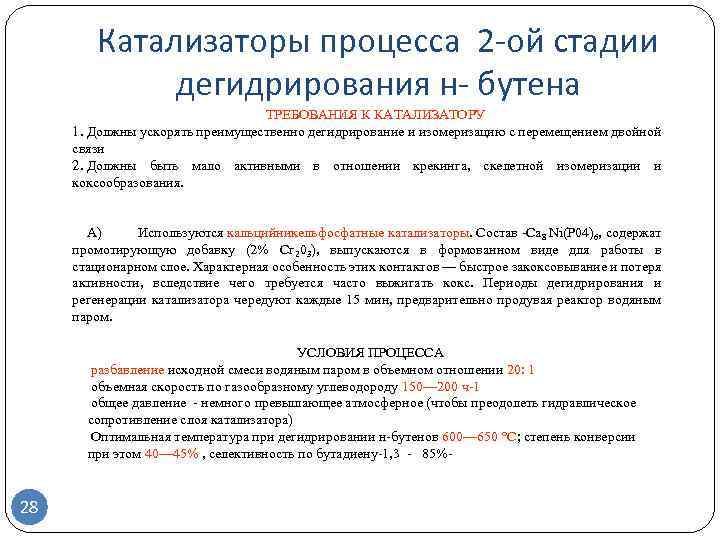

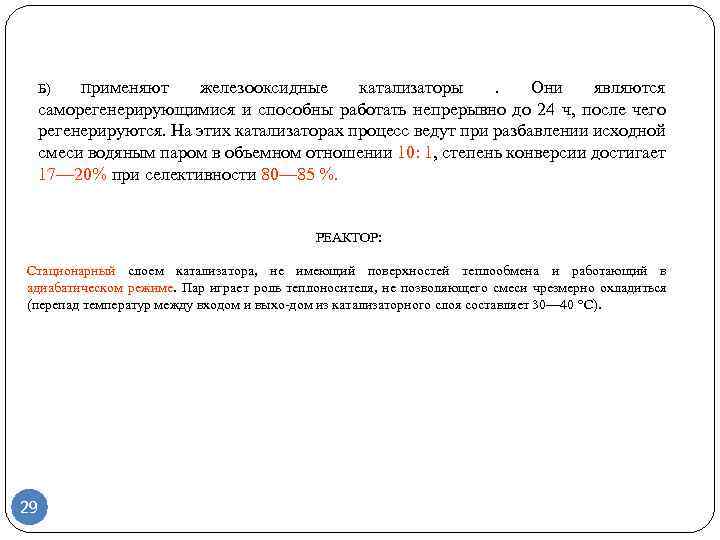

Двухстадийный процесс, разработанный компанией «Филипс петролеум», включает получение н-бутенов на подщелоченном алю- мохромовом катализаторе при температуре 600 °С и атмосферном давлении. Затем н-бутены выделяют из реакционной массы экстрактивной ректификацией с ацетоном, ацетонитрилом или фурфуролом. Далее бутены направляют на вторую стадию дегидрирования. В ней используется катализатор Бе203-К20-А203, процесс ведут в обогреваемых трубчатых реакторах также при температуре 600 °С и атмосферном давлении. Однако сырье перед подачей в реактор смешивают с перегретым паром, что способствует смещению равновесия вправо и продлевает межрегенерационный пробег катализатора. Железные катализаторы, в отличие от алюмохромовых, не отравляются водой, и, более того, присутствие воды поддерживает железо в необходимой степени окисления. В двухстадийном процессе выход бутадиена выше, около 65 % на бутан.

В технологии компании Dow применяется кальций-никель-фос- фатный катализатор с добавками оксида хрома. Бутены в смеси в перегретым паром подаются в реактор при температуре 600— 675 °С и атмосферном давлении. Конверсия составляет около 50 %, селективность по бутадиену — до 90 %. Катализатор регенерируют после 15 мин работы. Похожий процесс разработан компанией «Шелл» (табл. 10.2).

Таблица 10.2

Процессы дегидрирования н-бутенов в бутадиен различных компаний

Показатели | «Филипс петролеум» | «Шелл» | «Дау» |

Катализатор | Fe203-6oKCHT | Р®2^3— Сг203 | Ca/NiP04— Сг203 |

Пар/бутен (мольные доли) | 9—12 | 8 | 18—20 |

Конверсия за проход, % | 26—28 | 27—33 | 50 |

Селективность, % | 76 | 70 | 90 |

Пробег до регенерации | — | 24 ч | 30 мин |

Длительность регенерации | — | 1 ч | 15 мин |

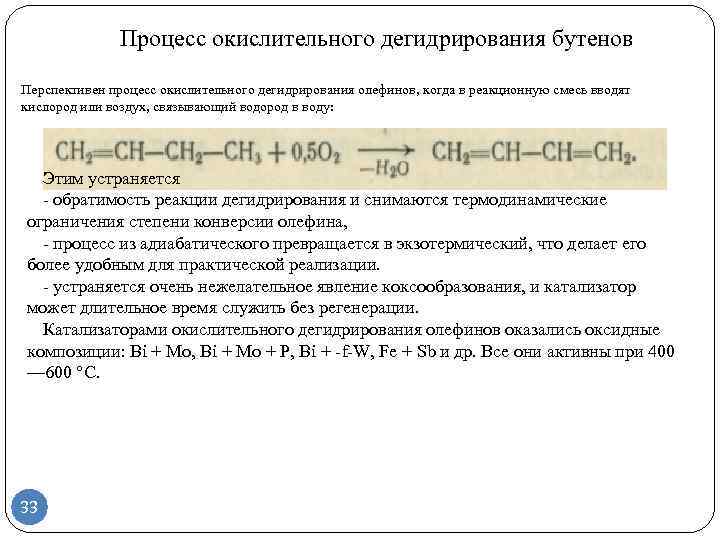

Для получения бутадиена разработаны процессы окислительного дегидрирования бутенов. В сырье в смеси с водяным паром вводят небольшое количество кислорода, благодаря чему наряду с дегидрированием бутенов протекает экзотермическая реакция парциального окисления:

В результате равновесие бутены — бутадиен смещается вправо, а кислород и водяной пар удаляют кокс с поверхности катализатора, препятствуя его дезактивации.

Первый процесс такого рода «Оксо-ди» (Oxo-D) был внедрен в 1965 г. Сырье (н-бутены) смешивают с водяным паром (в отношении мольных долей вода : бутены = 12 : 1) и воздухом и подают в реактор, заполненный ферритовым катализатором, при температуре около 370 °С и давлении около атмосферного или ниже. На выходе из реактора продуктовая смесь разогревается до 600 °С. Ее охлаждают орошением водой, далее газ сжимают компрессором и направляют на разделение с использованием экстракции селективным растворителем и ректификации (рис. 10.10).

В процессе «Оксо-ди» достигается конверсия бутенов за проход 65 % при 93 % селективности превращения в бутадиен. Регенерации катализатора не требуется. Недостатком технологии является чувствительность к качеству сырья: требуется очистка от примесей изобутилена и любых алканов, включая бутан. Похожий процесс под названием О-X-D эксплуатирует компания «Филипс петролеум».

Конверсия бутенов в нем — 75—80 %, селективность по бутадиену — 88—92 %.

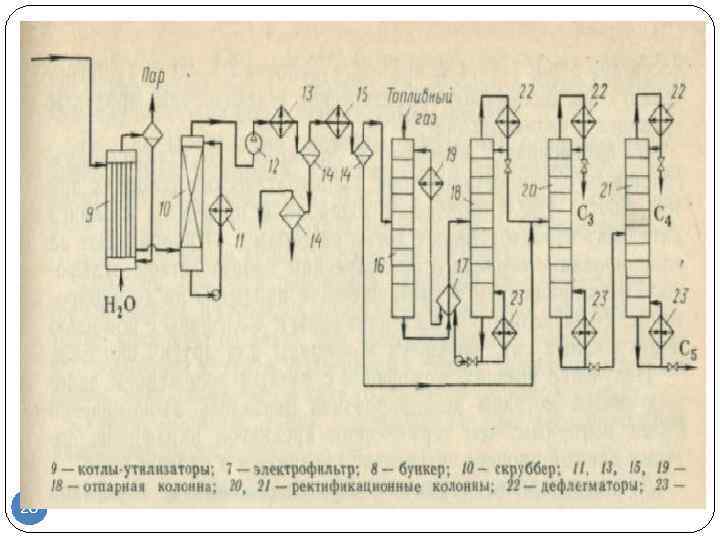

Рис. 10.10.Схема процесса «Оксо-ди» окислительного дегидрирования бутенов:

а — реактор; Ъ — башня орошения; с — компрессор; d — скруббер; е — абсорбер;/— дегазатор; g — отпарная колонна

Применение алкадиенов

Основное применение алкадиены нашли в производстве синтетических каучуков, основная часть которых используется для получения резины, материала бензопроводов и др. Подробно о видах каучуков и областях их применения читайте в разделе Каучук — виды, получение и применение.

Реакции окисления

- Окисление раствором перманганата калия (KMnO4) является качественной реакцией на непредельные углеводороды. По обесцвечиванию малинового раствора KMnO4 судят о присутствии в исследуемом соединении кратных С-С связей:

- В нейтральной среде (водный раствор KMnO4):

- Озонолиз (окисление озоном) протекает с участием обеих двойных связей:

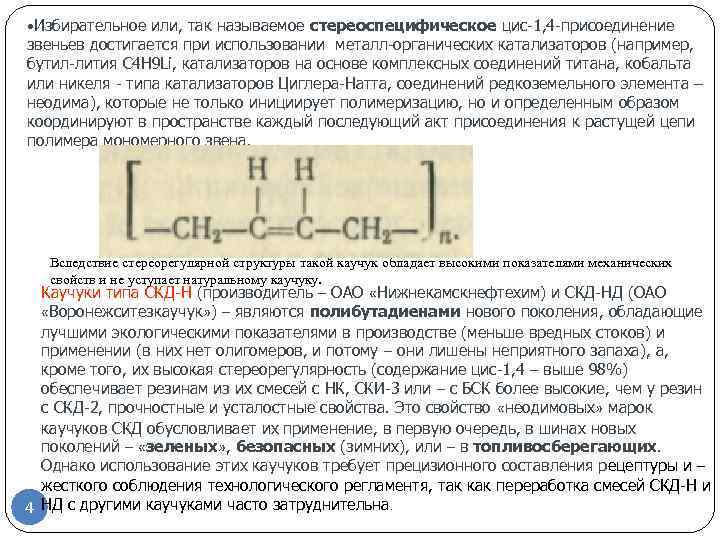

Реакции полимеризации алкадиенов

На основе реакций полимеризации получают синтетические каучуки. Натуральный каучук –это 1,4-цис-полиизопрен. Такой полимер можно получить, используя катализатор Циглера-Натта (Al(C2H5)3∙TiCl4).

Транс-изомер изопрена – это гуттаперча:

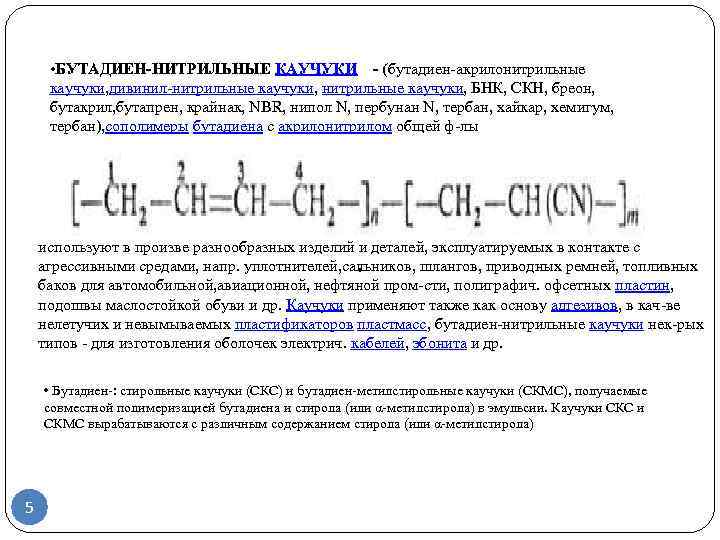

При сополимеризации 1,3-бутадиена со стиролом получают бутадиен-стирольный каучук, который широко применяется в производстве шин: ![]()

Бутадиен-нитрильный каучук получают путем сополимеризации 1,3-бутадиена и акрилонитрила :

Реакции присоединения

К алленам и алкадиенам с изолированными двойными связями присоединение молекул происходят по обеим двойным связям:

В алкадиенах с сопряженной двойной связью присоединение молекул происходит как по месту одной двойной связи (1,2-присоединение), так и к крайним атомам сопряженной системы (1,4-присоединение). При этом происходит перемещении двойной связи. В результате образуется смесь продуктов 1,2- и 1,4-присоединения:

![]() Рассмотрим реакции алкадиенов с сопряженными двойными связями на примере 1,3-бутадиена:

Рассмотрим реакции алкадиенов с сопряженными двойными связями на примере 1,3-бутадиена:

- Диеновый синтез (реакция Дильса – Альдера). Сопряженные алкадиены присоединяют диенофилы (соединения с ненасыщенными С-С связями) по 1,4-положениям. В результате реакции образуются циклические соединения:

Следующая реакция является качественной на соединения, имеющие сопряженные двойные связи: