Трубопроводы и шланги для горючих газов и кислорода

Кислородопроводы. Трубопроводы для газообразного кислорода следует проектировать в соответствии с правилами техники безопасности и указаниями по проектированию и монтажу трубопроводов газообразного кислорода. Согласно указаниям все трубопроводы газообразного кислорода в зависимости от рабочего давления делятся на четыре категории:

Категория……………………….. I II III IV

Рабочее (избыточное)

давление, МПа………………….. 6,4 … 60 2,5 … 6,4 1,6… 2.5 До 1,6

Выбор материала труб для кислородопроводов определяется возможностью загорания стали в кислороде. Опытами установлено, что стальные трубопроводы для кислорода могут загораться при наличии в потоке газа частиц окалины, сварочного грата, угля, кокса. Загорание обычно происходит на участке после колена трубы, где возникают удар и трение твердых частиц о стенку трубы, при давлении 1,8 … 3.0 МПа и скорости потока 30 … 85 м/с.

Для наземных и подземных трубопроводов газообразного кислорода применяют стальные трубы при скорости кислорода в трубопроводе до 8 м/с.

Если при рабочем давлении скорость потока кислорода превышает допустимые пределы, применяют трубы из меди или латуни. Все надземные кислородопроводы давлением 6.4 МПа и выше изготовляются только из медных или латунных труб. Для изготовления труб для транспортировки жидкого кислорода применяют медь, алюминиевые сплавы и коррозионно-стойкую сталь, сохраняющие прочность и вязкость при криогенных температурах.

Межцеховые кислородопроводы можно выполнять подземными и надземными.

При эксплуатации кислородопровода следует систематически контролировать на герметичность. Повышение концентрации кислорода в окружающей среде при наличии открытого пламени, искры или нагретых предметов может привести к пожару.

Ацетиленопроводы. В зависимости от рабочего давления ацетиленопроводы делят на три группы: низкого давления — до 0,01 МПа (включительно): среднего давления — свыше 0,01 до 0,15 МПа (включительно); высокого давления свыше 0,15 МПа. Ацетиленопроволы всех групп должны быть изготовлены из стальных бесшовных труб. Стальные сварные трубы можно применять только для ацетиленопроводов низкого давления, расположенных на участке от генератора до водяного затвора.

Не допускается применение труб, арматуры и деталей из меди и сплавов, содержащих более 70 % Сu. Возможна подземная прокладка труб в траншеях с засыпкой землей и антикоррозионной зашитой.

В цехах-потребителях ацетиленопроводы, как правило, прокладывают открыто по стенам либо колоннам здания или если по неосуществимо, в каналах, засыпаемых песком и перекрываемых несгораемыми плитами. Запрещается прокладка через дымоходы, вентиляционные воздухопроводы, а также на расстоянии менее I м от горячих поверхностей с температурой свыше 423 К. Высота прокладки над полом должна быть не менее 2,2 м. Газопроводы должны быть удалены от электрокоммуникаций и источников искрообразования или открытого пламени на расстояние 0,5 … 1,5 м.

Ацетиленопроводы низкого и среднего давления испытывают на прочность гидравлическим давлением в 1.5 раза выше рабочего, ацетиленопроводы высокого давления в 2 раза выше рабочего. После испытания на прочность производят пневмоиспытание воздухом под давлением 0,3 МПа. После всех испытаний ацетиленопроводы продувают азотом с чистотой не менее 97,5 % в количестве не менее 3 — 4-кратного объема продуваемого трубопровода. Перед пуском в эксплуатацию ацетиленопровод продувают ацетиленом. Ацетиленопроводы окрашивают в белый цвет. Все обнаруженные неплотности в ацетиленопроводе в процессе эксплуатации должны немедленно устраняться.

Резиновые шланги. Шланги изготовляют из вулканизированной резины с тканевыми прокладками. По ГОСТ 9356-75 выпускают шланги следующих типов:

Тип……………………….. 1 2 3

Рабочее давление, МПа … 0,63 0.63 2.0 … 4,0

Назначение………………. Для ацетилена и Для бензина и Для кислорода

городского газа керосина

Испытание проводят в соответствии с ГОСТ 9350-75.

Внутренний диаметр шлангов для горелок малой мощности 6 мм, для горелок и резаков нормальной и повышенной мощности 9, 12 и 16 мм. Запас прочности должен быть не менее трехкратного по отношению к рабочему давлению. Шланги типа 2 изготовляют из бензиностойкой резины. Они должны иметь цветной наружный слой: для кислорода -синий, для ацетилена — красный, для жидкого топлива — желтый.

Для свободного манипулирования горелкой или резаком длина шланга должна составлять 8 … 20 м. Мри длине более 20 м сильно возрастают потери давления в шланге.

Баллоны представляют собой цилиндрические сосуды с запорным вентилем, предназначенные для хранения и транспортировки сжатых газов. Баллоны могут иметь различные емкости, но наибольшее применение в газопламенной обработке нашли баллоны емкостью 40 дм2 с наружным диаметром корпуса 219 мм, высотой 1390 мм и толщиной стенки от 5,2 до 9,3 мм.

Для создания устойчивости в вертикальном положении на нижнюю часть баллона насаживается башмак, имеющий опорную плоскость больше диаметра баллона. Для предохранения запорного вентиля на верхнюю часть баллона -горловину с помощью специального кольца на-ворачивается защитный колпак, ограждающий вентиль от возможных ударов при транспорти-ровке.

В зависимости от рода газа баллоны окрашивают в различные цвета и наименование таза наносят на корпус баллона контрастным цветом.

Требования к баллонам регламентированы «Правилами устройства и безопасной эксплуатации сосудов, работающих под давлением», утвержденными Госгортехнадзором России. В зависимости от давления газов баллоны могут быть выполнены сварными, как, например, для пропан-бутана, или цельнотянутыми, как для ацетилена и других газов с давлением до 19,6 МПа. Баллоны стальные для газов с р < 19.6 МПа изготовляют пяти типов (табл. 1) в зависимости от условного давления и материала.

Баллоны типа 100 используют для хранения и транспортировки растворенного ацетилена: баллоны типа 150 и 150 Л — для кислорода, водорода, азота, сжатого воздуха, городского и природного газа; баллоны типа 200 или 200 Л используются для метана и сжатого воздуха.

Типы баллонов

| № п/п | Тип баллона | Давление | ||

| Условное Р, МПа | пробное | |||

| гидравлическое | пневматическое | |||

| Полуторное рабочее | рабочее | |||

| 150Л | ||||

| 200Л |

§

Горелка— это устройство, предназначенное для получения устойчиво горящего пламени необходимой тепловой мощности, размеров и формы. Конструкция горелок обеспечивает смешение горючих газов и кислорода в требуемых соотношениях и плавное регулирование мощности пламени и состава горючей смеси. Все существующие конструкции газопламенных горелок можно классифицировать следующим образом:

-по способу подачи горючего газа в смесительную камеру — инжекторные и безынжекторные:

— по мощности пламени микромощные (5 … 60 дм3/ч ацетилена), малой мощности (25 … 400 дм3/ч ацетилена), средней мощности (50 … 2800 дм3/ч ацетилена) и большой мощности (2800 … 7000 дм3/ч ацетилена);

— по назначению — универсальные (сварка, резка, пайка, наплавка, подогрев), специализированные (только сварка или только подогрев, закалочные и др.);

— по числу рабочих пламен — однопламенные и многопламенные;

— по способу применения — для ручных способов газопламенной обработки, для механизированных процессов

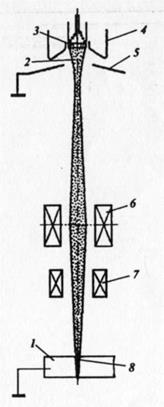

Инжекторные горелкн. Кислород через ниппель 1 (рис. 2) инжекторной горелки проходит под избыточным давлением 0.1 … 0.4 МПа и с большой скоростью выходит из центрального канала инжектора 13.

Рис. 2- Горелка инжекторная

1-кислородный ниппель; 2- рукоятка; 3-кислородная трубка; 4-корпус; 5- регулирующий

кислородный вентиль; 6-ниппель наконечника; 7-мундштук ацетиленовой горелки;

8-мундштук пропан-бутан-кислородной горелки; 9-штуцер; 10-подогреватель;

11-трубка для подачи горючей смеси; 12-смесительная камера; 13-инжектор;

14- регулирующий вентиль горючего газа; 15-трубка для подачи горючего газа;

16-ниппель горючего газа;

I- сменный наконечник для ацетиленкислородной горелки;

II – то, же для пропан-бутан-кислородной горелки

При этом струя кислорода создает разрежение в ацетиленовых каналах, за счет которого ацетилен подсасывается (инжектируется) в смесительную камеру 12, откуда образовавшаяся горючая смесь направляется в мундштук 7 и на выходе сгорает. Инжекторные горелки нормально работают при избыточном давлении поступающего ацетилена от 0,001 МПа.

Повышение давления горючего газа перед горелкой облегчает работу инжектора и улучшает регулировку пламени, хотя при этих условиях приходится прикрывать вентиль горючего газа на горелке. Поэтому при использовании инжекторных горелок рекомендуется поддерживать перед ними давление ацетилена (при работе от баллона) в пределах 0,02 … 0,05 МПа.

Инжекторные горелки рассчитывают таким образом, чтобы они обеспечивали некоторый запас ацетилена, т.е. при полном открытии ацетиленового вентиля горелки расход ацетилена увеличивался бы по сравнению с паспортным для инжекторных горелок не менее чем на 15 %.

Безынжекторные горелки. В отличие от инжекторных в безынжекторных горелках сохраняется постоянный состав смеси в течение всего времени работы горелки. Ацетилен и кислород поступают в смесительное устройство под равными давлениями и при нагреве не меняется их процентное содержание, поскольку при нагреве мундштука если и уменьшается поступление газов в горелку, то оно одинаково как для кислорода, так и для ацетилена. В инжекторных же горелках нагрев мундштука и смесительной камеры ухудшает инжектирующее действие струи кислорода, вследствие чего поступление ацетилена уменьшается и смесь обогащается кислородом. Это приводит к хлопкам и обратным ударам пламени — приходится прерывать сварку и охлаждать наконечник.

На рис. 3, а показана схема безынжекторной горелки, на рис. 3, б — схема устройства для питания безынжекторной горелки ГАР (горелка ацетиленовая равного давления) кислородом и ацетиленом через постовой беспружинный регулятор.

На рис. 4 в качестве примера показана конструкция инжекторной горелки средней мощности Г2-05 (ГЗ-05), а в табл.2 приведены технические характеристики указанной сварочной горелки.

Горелки для заменителей ацетилена можно подразделить на следующие группы:

— горелки с подогревом горючей смеси до ее выхода из мундштука;

— обычные горелки для ацетиленокислородной сварки, укомплектованные инжекторами, смесительными камерами и мундштуками с расширенными проходными сечениями;

камерно-вихревые горелки;

горелки, работающие на жидком горючем.

Камерно-вихревые горелки. Для некоторых процессов газопламенной обработки — нагрева, пайки, сварки пластмасс и т.п. — не требуется высокой температуры ацетиленокислородного пламени. Для этих процессов можно использовать камерно-вихревые горелки, работающие на пропан-воздушной смеси. В этих горелках вместо мундштука имеется камера сгорания, в которую поступают пропан и воздух под давлением 0.05 …0.2 МПа.

Пропан подастся в камеру через центральный канал, а воздух, вызывающий также вихреобразованне. поступает по многозаходной спирали, обеспечивающей «закрутку» газовой смеси в камере сгорания. Продукты сгорания выходят через концевое сопло камеры сгорания с большой скоростью, образуя пламя достаточно высокой температуры (1173 … 1973 К).

Горелки, работающие на жидком горючем, рекомендуются для подогрева, сварки, правки, наплавки и пайки черных и цветных металлов.

Применяемая в настоящее время горелка ГКР-67 для керосинокислородного и бензинокислородного пламени в отличие от старых бензосваров, работающих по принципу испарения жидкого горючего, работает по принципу пульверизатора (распыления).

Дня подачи керосина служит бачок БГ-02 вместимостью 8 дм3. Горелка укомплектована тремя однопламенными и двумя сетчатыми мундштуками. Расход керосина в зависимости от мундштука составляет 0,3 … 3.4 кг/ч.

ОБОРУДОВАНИЕ ДЛЯ ТЕРМИЧЕСКОЙ РЕЗКИ

В настоящее время термическая резка является одним из основных процессов, связанных с удалением небольших объемов металла методами химического и электрофизического воздействия с целью получения заготовок из листовых материалов, труб, профильною проката, литья, поковок и т.п. для последующего изготовления сварных металлоконструкций. В зависимости от источника энергии различают кислородную, пламенную, лазерную резку другие способы резки.

Кислородная резка один из наиболее распространенных в практике технологических процессов термической резки.

За последние годы достигнуты серьезные успехи в разработке и выпуске средств механизации процесса кислородной резки и прежде всего координатных портальных и портально-консольных машин с фотокопировальным и числовым программным управлением. Применение многорезаковых машин обеспечило значительное повышение уровня механизации газорезательных работ, повышение производительности труда в заготовительном производстве и экономию материалов. В настоящее время в ведущих отраслях промышленности, таких, как тяжелое, транспортное, энергетическое, химическое машиностроение, где перерабатывается наибольший обьем металла, уровень механизации газорезательных работ составляет 70 … 80 %.

Высокий уровень механизации процесса резки на современных машинах с фотокопировальным и в особенности с числовым программным управлением создал предпосылки для разработки и внедрения в производство поточных комплексно-механизированных и гибких автоматизированных линий термической резки листовой стали, в которых механизированы не только процесс резки, но и подготовка листа, его подача к режущей машине, разборка вырезанных заготовок, их разметка и складирование

Ручные peзаки. Резак служит инструментом для кислородной резки и содержит узлы для смешения горючего газа и подогревающего кислорода, подачи режущего кислорода, подсоединения к источнику питания горючим газом и кислородом, а также вентили для регулирования состава и мощности подогревающего пламени и запорный вентиль для режущего кислорода. Ручные резаки для кислородной резки классифицируются по роду горючею газа, на котором работают, по принципу смешения горючего газа с подогревающим кислородом и по назначению.

По виду применяемого горючего резаки делятся на:

— работающие на ацетилене (ацетиленокислородные);

— работающие на газах-заменителях ацетилена (природный газ, пропан и т.д.);

— работающие на жидком горючем (керосин, бензин, бензол).

По типу смешения горючего газа с подогревающим кислородом резаки делятся на

— инжекторные;

— внутрнсоплового;

— внешнего смешения

По назначению различают резаки:

— универсальные (для прямолинейной и фигурной резки стали толщиной до 300 мм);

специального назначения (для резки металла больших толщин, для срезки заклепок, вырезки отверстий, для подводной резки и т.п.).

Универсальные резаки. В настоящее время выпускается большое количество ручных резаков для резки стали с использованием в качестве горючего ацетилена, газов — заменителей ацетилена, керосина.

На рис. 5 представлен ацетиленокислородный резак Р2А-02. В корпус 13 резака, в котором имеются отверстия для прохода кислорода и горючего газа, установлены вентили подогревающего и горючего газов и впаяны две трубки со штуцерами для подвода кислорода 11 и горючего таза 12. На трубки надета рукоятка 10. К корпусу накидной гайкой 7 подсоединена смесительная камера 6 с инжектором 8, в которой происходит смешение подогревающего кислорода и горючего газа. Применение инжектора обеспечивает работу от сетей горючего газа с низким (до 0,98 кПа), средним и высоким давлением. Подогревающий кислород, проходя через инжектор, обеспечивает в смесительной камере 6 разрежение, чем и достигается подсос горючего газа. Далее горючая смесь по трубке 5 подается в головку резака, а из нее поступает в шлицевые каналы, расположенные на внутреннем мундштуке 2. Резак имеет в комплекте шесть внутренних мундштуков, обеспечивающих резку металла в диапазонах толщин 3 … 5, 5 … 25. 25 … 50, 50 … 100, 100 … 200, 200 … 300 мм. и два наружных мундшту

ка 1. Режущий кислород через вентиль 9 и трубку 4 подается в головку и далее во внутренний канал мундштука 2.

Рис. 5. Ручной универсальный резак Р2А-02

Резак, работающий на газах-заменителях ацетилена имеет ту же конструкцию и отличается от Р2А-02 увеличенным размером инжектора и выходных шлицевых каналов. Применение шлицевых выходных каналов для горючей смеси обеспечило значительное повышение устойчивости работы резаков по сравнению с ранее выпускаемыми щелевыми резаками «Пламя», «Факел». РЗР-62, поскольку у резаков последнего типа трудно было обеспечить центровку внутреннего мундштука по отношению к наружному.

МАШИНЫ ДЛЯ КИСЛОРОДНОЙ РЕЗКИ

В настоящее время в промышленности широко применяется механизированная резка, выполняемая с помощью машин, оснащенных, как правило, несколькими резаками. Применение механизированной термической резки в металлообработке обеспечивает резкое повышение производительности труда, повышение точности заготовок, сокращение трудоемкости последующих сборочных работ, улучшение условий труда резчика и т.п.

Типы машин. По конструктивному исполнению машины делятся на стационарные, устанавливаемые в определенном месте заготовительного участка, и переносные, перемещаемые оператором в рабочую зону. В зависимости от вида обработки различаются машины для резки листового проката, труб, профильного проката, стальных отливок и т.д. В зависимости от устанавливаемой на машине режущей оснастки различают машины для кислородной, плазменной, лазерной резки.

В целях унификации выпускаемых в стране наиболее многочисленных типов машин для резки листовой стали разработан ГОСТ 5614- 74 (в ред. 1990 г.), который предусматривает разделение стационарных машин на портальные, портально-консольные, шарнирные. В зависимости от способа управления машинами различают: машины с числовым программным управлением, с фотокопировальным управлением, магнитно-копировальным и механическим управлением. На машинах портального типа обрабатываемый лист размещается под ходовой частью машины (порталом); на большинстве портально-консольных машин лист размешается под консольной частью машины, фотокопировальная головка устанавливается на портале. На шарнирных машинах обрабатываемый лист расположен под шарнирной рамой (рис.6).

В зависимости от числа листов, укладываемых под обработку, машины делятся на одноместные с шириной обработки 3,5 м и многоместные с шириной обработки 5 м и более.

Машинные резаки. У стационарной газорежущей машины в направляющих каретках перемещаются ползуны, на которых смонтированы суппорты. Суппорты снабжены устойчивыми в работе машинными резаками с внутрисопловым смешением и датчиками «плавания», обеспечивающими поддержание постоянным расстояния между торцом мундштука и поверхностью разрезаемого металла. На каждом из суппортов имеются устройства с электроискровым поджигом газа для зажигания пламени резака.

Иногда на штуцере режущего кислорода резака установлен фотоэлектрический датчик контроля непрореза. При кислородной резке на лобовой поверхности реза шлаки имеют высокую температуру, что обеспечивает сильное свечение зоны реза. Световой поток от лобовой поверхности реза проходит через центральный канал мундштука и попадает на фотосопротивление. При срыве процесса световой поток перестает попадать на фотосопротивление. В этом случае в системе управления формируется сигнал об останове машины и выключении подачи режущего кислорода.

Наряду с кислородной резкой в промышленности широко применяют другие способы термической резки, при которых нагрев металла осуществляется не газовым пламенем, а электрической дугой, низкотемпературной плазмой или лучом лазера.

Режущие плазматроны. Несмотря на большое разнообразие конструкций режущих плазматронов, все они содержат два основных блока: катодный и сопловой. Они электрически изолированы друг от друга и содержат узлы для подачи плазмообразующих газов, основного и вспомогательного тока, крепления электрода, а также систему охлаждения электрода и сопла. Катодный и сопловой узлы образуют дуговую камеру, в которой возбуждается дуговой разряд при подаче плазмообразующих газов.

В зависимости от способа плазменно-дуговой резки в качестве электродов применяют вольфрамовый лантанированный стержень (при использовании в качестве рабочего газа аргона, азота, водорода) или медный водоохлажлаемый электрод с циркониевой или гафниевой вставкой (при использовании окислительных сред — воздуха, обогащенного воздуха, кислорода). Цирконий и гафний при воздействии высокой температуры дугового разряда образуют на поверхности тугоплавкую оксидную пленку, и в дальнейшем предохраняющую электрод от эрозии в процессе резки. Однако стойкость этих электродов ввиду воздействия крайне высоких температур невысока, и время их работы не превышает, как правило. 2 … 4 ч.

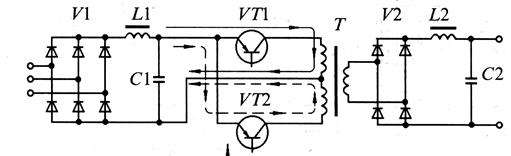

Оборудование дли плазменно-дуговой роки. И состав оборудования для плазменно-дуговой резки входят режущий плазмотрон, пульт газовый с газорегулирующей и измерительной аппаратурой, блок электрооборудования, источник питания, устройсто передвижения плазматрона. Для плазменно-дуговой резки применяются те же типы машин, что и для кислородной резки.

Для достижения высокой стабильности горения дуги и устойчивости процесса резки источник питания должен иметь крутопадаюшую вольт-амперную характеристику и повышенное напряжение холостого хода. Для механизированной воздушно-плазменной резки выпускаются установки «Кисв-5», «Киев-6», АПР-404. Источники тока установок «Киев-5» и «Киев-6» выполнены на базе управляемых кремниевых вентилей. Крутопадающая характеристика обеспечивается системой управления. В промышленности работает также большое количество установок предыдущею поколения — АПР-402 и АПР-403 с дросселями насыщения.

Тема 3.5. Оборудование для плазменной сварки и резки. Основные элементы и системы установки для плазменной сварки. Сварочные плазмотроны. Источники питания дуги. Системы возбуждения сжатой дуги. Регулирование параметров сварочной дуги. Системы подачи и регулирования плазмообразующего и защитного газов. Системы охлаждения плазмотрона.

§

Схема процесса сварки неплавящимся электродом показана на рис. 1. и. В качестве электрода 1 применены стержни из вольфрама, графита или других тугоплавких электропроводных материалов Сварка происходит в газовой среде, которая защищает зону сварки и разогретый электрод от контакта с воздухом и которая вследствие ионизации создает условия для устойчивого существования дугового разряда. Как правило, сварку неплавящимся электродом ведут в инертном газе или азоте и только при использовании графитового электрода применяют углекислый газ.

Шов при сварке неплавящимся электродом образуется за счет оплавления кромок. При необходимости используют присадочную проволоку 6 (рис. 1, б).

Сварку неплавящимся электродом выполняют вручную, полуавтоматически (механизирована подача присадочной проволоки) или автоматически, когда механизированы передвижение электрода и подача присадочной проволоки.

При сварке с присадочной проволокой последняя подается по гибкому направляющему каналу так, как это имеет место в шланговых полуавтоматах для плавящегося электрода. Проволока электрически изолирована от сварочного напряжения дуги. Скорость подачи присадочной проволоки выбирают в соответствии с ее диаметром и мощностью дуги.

Рис.2 Головка для сварки неплавящимся электродом

Рис.1 Схема процесса сварки неплавящимся электродом

1-электрод, 2-зажим электрода, 3-сопло, 4-дуга, 5- сварочная ванна,

6-присадочный стержень

Поскольку проволока поступает в ванну по касательной к поверхности свариваемой детали, желательно режим сварки выбрать таким образом, чтобы скорость сварки и скорость подачи присадочной проволоки были равными. В этом случае оператор как бы опирается на конец подаваемой проволоки, контролируя при этом скорость движения горелки. При ручной сварке сварщики подают присадочный материал вручную, прутками.

Автоматическая сварка неплавящимся электродом сводится к перемещению сварочной горелки или изделия по заданной траектории с заданной скоростью Подача вольфрамового электрода вследствие незначительного его расхода (порядка сотых долей грамма на 1м шва), как правило, не механизируется.

На рис. 2, а представлена схема горелки для механизированной сварки вольфрамовым электродом. Электрод 10 зажат в токоподводящей цанге 2 при помощи маховика 7. Для изменения положения электрода относительно сопла 1 служит маховик 5, при вращении которого охлаждаемая проточной водой обойма 6 передвигается в корпусе 4. Цанга 2 сменная деталь, предназначенная для электродов определенного диаметра. Газ поступает через штуцер 8 по зазору между обоймой и корпусом 9.

Требования к конструкции сопл и характеру истечения газа при сварке неплавящимся электродом такие же, как и при сварке плавящимся электродом, однако отсутствие брызг позволяет широко применять керамические сопла и газопроницаемые сеточные вкладыши 3 (газовые линзы) для получения ламинарного потока газа.

При сварке неплавящимся электродом качество шва в большой степени зависит от величины дугового промежутка. В большинстве случаев достаточно применения ручных корректоров или механических копирных устройств, аналогичных ранее описанным. Когда дуговой промежуток должен соблюдаться с большой точностью, применяют автоматические регуляторы, реагирующие на изменение напряжения дуги, интенсивность се светового излучения или на изменение расстояния между изделием и электромагнитным щупом.

Автоматическую сварку с подачей присадочной проволоки выполняют головками (рис. 2, б), снабженными кроме горелки 1, механизмом подачи проволоки 2, катушкой 3, направляющим шлангом 4 с наконечником 5 и системой корректоров 6-8. Последние определяют положение наконечника 5 относительно горелки 1. В ряде случаев для надежного прижатия проволоки к свариваемым кромкам служит ролик. Иногда по технологическим соображениям (например, для повышения производительности сварки или наплавки) присадочную проволоку предварительно подогревают при помощи ТВЧ или пропусканием через участок проволоки электрического тока.

При обычной дуговой сварке дуга горит свободно между электродом и изделием. Однако если при помощи каких-либо приемов не дать возможность дуге занять ее естественный обьем, принудительно сжать ее, то температура дуги (плазменной струи) значительно повысится.

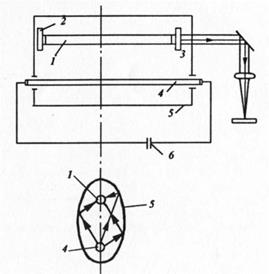

В плазмотронах сжатие дуги чаше всего осуществляется газовым потоком, который, проходя сквозь узкое сопло, ограничивает поперечные размеры дуги (рис. 3). Газ, подаваемый внутрь плазмотрона, выходит сквозь узкое отверстие в сопле, оттесняя лугу от стенок. Для устойчивой работы плазмотрона стенки сопла охлаждаются водой и при работе остаются холодными. Пристеночный охлажденный слой газа изолирует плазму от сопла как в электрическом, так и в тепловом отношении. Поэтому дуговой разряд между электродом внутри горелки и изделием (или соплом) стабилизируется и проходит сквозь центральную часть отверстия в сопле. Способ сварки сжатой дугой часто называют также плазменно-дуговой сваркой или сваркой плазменной струей. Для сжатия дуги также иногда применяют продольное магнитное поле, ось которого совпадает с осью столба дуги. Сжатый в области сопла столб дуги сохраняет свои поперечные размеры на значительном удалении от него, до 15 … 20 мм.

На практике находят применение два основных способа включения плазменных горелок (см. рис. 3). В первом дуговой разряд существует между стержневым катодом, размещенным внутри горелки по ее оси и нагреваемым изделием (плазменная струя прямого действия). Такие плазмотроны имеют кпд выше, так как мощность, затрачиваемая на нагрев металла, складывается из мощности, выделяющейся в анодной области, и мощности, передаваемой аноду струей плазмы.

Во втором — дуга горит между катодом и соплом, которое подключается к положительному полюсу источника питания (плазменная струя косвенного действия). Струей газа, истекающей из сопла, часть плазмы столба дуги сжимается и выносится за пределы плазмотрона. Тепловая энергия этой плазмы, складывающаяся из кинетической и потенциальной энергий ее частиц, используется для нагрева и плавления обрабатываемых изделий. В большинстве случаев общая и удельная тепловые энергии невелики, поэтому такие плазмотроны используют для сварки тонких изделий в микроплазменных установках для пайки и обработки неметаллов, гак как изделие не обязательно должно быть электропроводным. Для надежной стабилизации дуги и оттеснения ее от стенок сопла применяют осевую или тангенциальную полачу газа (см. рис. 4). Для устранения турбулентностей в осесимметричных потоках их формируют с помощью специальных конструкций сопл и вкладышей.

В дуговых процессах с неплавящимся электродом изменение силы тока при изменении напряжения дуги приводит к неравномерности глубины проплавления металла и нарушению стабильности процесса. Поэтому при плазменно-дуговой сварке оптимальными внешними характеристиками источника питания являются круто падающие или даже вертикальные характеристики, позволяющие значительно изменять напряжение при постоянстве силы тока. Источники питания с вертикальными характеристиками появились сравнительно недавно, применительно к плазменно-дуговым процессам.

Существует специальное оборудование для ручной и механизированной плазменно-дуговой сварки, наплавки и резки. Оно отличается от ранее описанных сварочных устройств конструкцией горелки-плазмотрона. Существует множество горелок, отличающихся конструкцией катода (стержневой, полый, дисковый), способом охлаждения (водой, воздухом), способом стабилизации дуги (газом, водой, магнитным полем), родом тока, составом плазмообразующей среды и т.д.

Тема 3.6. Оборудование для электроннолучевой сварки. Вакуумная система электроннолучевых установок. Энергетическое оборудование установок. Регулирование параметров электронного луча.

УСТАНОВКИ ДЛЯ ЭЛЕКТРОННО-ЛУЧЕВОЙ СВАРКИ

Для создания электронного луча требуется довольно глубокий вакуум, такой, чтобы средняя длина свободного пробега электронов была больше расстояния от катода, где они образуются, до свариваемого изделия

Установки для электронно-лучевой сварки состоят из следующих узлов: вакуумной камеры с откачной системой; сварочной электронной пушки, создающей электронный луч; сварочного стола в системе перемещения деталей; источника силового питания электронной пушки; системы управления установкой. В зависимости от размеров свариваемого изделия в электронно-лучевых установках используют камеры соответствующих размеров, позволяющие перемещать изделие для получения сварных швов заданной конфигурации

Часто в камере размещают сварочные манипуляторы на несколько изделий, это значительно увеличивает производительность установок. Так как поперечные размеры источника сварочной теплоты (электронного луча) в этих установках малы, к точности работы манипуляторов предъявляются повышенные требования. Так, отклонение свариваемою стыка от необходимого положения допускается от нескольких микрометров до 0,2 мм; отклонение скорости сварки не должно превышать I % от номинального значения.

Электронный луч — источник теплоты, разогревающий и расплавляющий металл, создается электронной пушкой, питающейся от блока силового источника питания и блока нагрева катода, а управление энергетическими параметрами луча осуществляется от блока управления модулятором (регулируется сила тока в луче), блока системы фокусировки (регулируется поперечное сечение луча) и блока системы отклонения луча (определяется местонахождение луча на детали и перемещение луча по ней) .

Скорость перемещения луча по детали при сварке (скорость сварки) определяется скоростью перемещения (вращения) самой детали или скоростью отклонения луча Механизмы сварочного манипулятора питаются от блока питания системы перемещения метали. Система питания вакуумных насосов и система измерения и контроля вакуума в различных частях установки также выделены в отдельные блоки.

Электронные пушки. Электронно-лучевая пушка предназначена для создания электронного луча, который и служит источником сварочной теплоты Параметры электронного луча, соответствующие технологическому процессу сварки, определяют основные требования к конструкции электронной пушки.

В сварочных установках электронная пушка состоит из следующих основных элементов: катод источник электронов; анод — электрод с отверстием в середине для пропускания луча к изделию, подключенный к положительному полюсу силового выпрямителя; фокусирующий прикатодный электрод (модулятор), регулирующий силу тока в луче; фокусирующая магнитная линза, отклоняющая магнитная система.

В диодных пушках прикатодный электрод имеет потенциал катода, в триодных — на него подается отрицательный относительно катода потенциал Uм управления силой тока в пушке. Комбинированные пушки, т.е. сэлектростатической и электромагнитной фокусировкой пучка одновременно наиболее распространены в сварочных установках (рис 1.) В них применяются термоэлектронные катоды.

В сварочных установках катоды обычно изготавляют из тугоплавких металлов (тантала, вольфрама). Конструкции катода уделяется особое внимание, так как условия его работы чрезвычайно тяжелые: высокая температура и интенсивное разрушение под влиянием ионной бомбардировки, а требования к точности и сохранению размеров его при работе очень высокие. От самых незначительных деформаций катода зависят в значительной степени параметры электронною луча. Обычно срок службы катода составляет не более 20 ч непрерывной работы, редко до 50 ч.

Рис. 1 – Схема электронно-оптической системы электронно-лучевой сварки:

1 – изделие, 2 – электронный луч, 3 – катод, 4 –прикатодный управляющий электрод,

5 – анод, 6- магнитная линза, 7-система отклонения пучка, 8-фокусное пятно.

Мощность электронного луча определяется произведением Pл=Ua Iл и регулируется путем изменения тока в нем, что в любых электронных пушках достигается изменением температуры нагрева катода. Но такой способ очень инерционен и неудобен тем, что эта зависимость нелинейна. Новый тепловой режим, а следовательно, и новое значение тока устанавливаются лишь через несколько секунд.

Более распространен метод регулирования тока путем подачи отрицательною (1 … 3 кВ) относительно катода, потенциала на управляющий катод. Скорость установления тока луча при импульсном открывании электронной пушки составляет примерно 2 мА/мкс. Для импульсного управления током луча в электрической схеме установки предусмотрены специальные электронные схемы, которые вырабатывают сигнал, подаваемый на модулятор. Обычно схема позволяет плавно управлять величиной тока в луче.

Плотность тока в луче можно регулировать, меняя диаметр фокусного пятна на изделии без изменения значения общего тока, используя магнитную линзу. Такая линза представляет собой катушку с током, ось которой совпадает с осью луча. Для повышения эффективности работы ее помешают в ферромагнитный экран. В этом случае магнитное поле концентрируется в узком немагнитном зазоре. Фокусное расстояние линзы расстояние от середины этого зазора до минимального сечения прошедшего сквозь линзу пучка — определяется конструкцией линзы, анодным напряжением пушки и током, протекающим по обмотке линзы.

Фокусное расстояние линейно зависит от анодного напряжения установки, но не зависит от силы тока в луче. Параметры сварного шва непосредственно зависят от постоянства энергетических характеристик электронного луча, в том числе его диаметра, так как размер последнего определяет удельную мощность луча. Поэтому в электронно-лучевых установках особое внимание уделяется постоянству анодного напряжения. Применяют специальные меры для стабилизации его, что позволяет устранить влияние колебаний напряжения сети, пульсаций силового выпрямителя и т.п.

Отклоняющие системы применяют для установки луча на шов или некоторой корректировки его положения относительно стыка, перемещения луча вдоль оси стыка при выполнении сварного шва; периодического отклонения луча при сварке с поперечными или продольными колебаниями луча и при слежении за стыком по время сварочной операции. Магнитное поле направлено поперек направления движения электронов, а сила, отклоняющая траекторию электрона, действует перпендикулярно оси луча и направлению магнитного поля.

Поскольку электронный пучок при отклонении расфокусируется, то в сварочных установках отклонение его осуществляется на небольшие углы, не более 7 … 10о.

При сварке толстолистовых металлов, а также при сварке в промежуточном вакууме неизбежно повышение ускоряющего напряжения, так как этим путем прежде всею можно заметно уменьшить рассеяние пучка. Однако повышение ускоряющего напряжения затрудняет совмещение луча со стыком, требует специальной защиты персонала от рентгеновского излучения, аппаратура усложняется.

Рабочие камеры. Ввиду необходимости создания вакуума в камере, где образуется и формируется поток электронов, в большинстве случаев при электроннолучевой сварке и само изделие размешают внутри вакуумной камеры, чтобы устранить рассеяние электронов. Это также обеспечивает хорошую защиту металла шва. Но, с другой стороны, при этом существенно ограничиваются возможности применения такого способа сварки главным образом вследствие ограничения размеров свариваемых изделий и малой производительности процесса, так как много времени уходит на подготовку деталей к сварке. Поэтому наряду с высоковакуумными установками разрабатывают и такие, где электронный луч выводится из камеры пушки, в которой поддерживается высокий вакуум, и сварка производится в низком вакууме (10-2 … 10-1 мм рт ст.).

Специальные установки разрабатывают для микросварки в производстве модульных элементов и различного рода твердых радиосхем. Особенности заключаются в первую очередь в точном дозировании тепловой энергии, перемещении луча по изделию с помощью отклоняющих электрических и магнитных полей, совмещении нескольких технологических функций, выполняемых электронным лучом в одной камере. Поскольку вакуумные камеры и вакуумные системы стоят дорого, рациональности выбора их конструкций уделяется большое внимание..

Вес из существующих конструкций можно разделить условно на следующие труппы:

1) универсальные установки для сварки изделий средних размеров;

2) универсальные и специализированные для микросварки малогабаритных деталей.

3) специализированные установки для сварки изделий малых и

средних размеров,

4) установки для сварки крупногабаритных изделий с полной их герметизацией,

5) установки для сварки крупногабаритных изделий с частичной герметизацией места стыка;

6) установки для сварки в промежуточном вакууме.

Установки первой группы предназначены в основном для использования в исследовательских и заводских лабораториях, а также в промышленности при единичном и мелкосерийном производстве Они имеют вакуумные камеры объемом 0.001 … 4.0 м2 и манипуляторы для перемещения свариваемых деталей, позволяющие осуществлять наиболее универсальные перемещения при выполнении сварных швов. Такие установки снабжают также системами наблюдения за областью сварки. Электронная пушка стационарная или перемешается внутри камеры с целью начальной установки луча на стык.

Установки для сварки крупногабаритных деталей отличаются наличием дорогостоящих вакуумных камер большого объема, куда детали помещаются целиком. Часто электронные пушки, которые имеют гораздо меньшие размеры, чем изделие, размешают внутри камеры. Сварной шов выполняется при перемещении самой электронной пушки. Иногда, особенно при сварке обечаек кольцевыми швами, на камере размешают несколько пушек, позволяющих за счет ликвидации продольного перемещения изделия уменьшить размеры камеры.

Для снижения затрат на оборудование и повышения производительности установок последние выполняют иногда лишь с местным вакуумированием в области свариваемого стыка. Тогда откачиваемый объем сокращается, размеры установки в целом также получаются меньше, чем в том случае, если все изделие помешать в камеру. Иногда, например, при сварке трубопроводов (непосредственно при их укладке) без местного вакуумирования. задачу решить не представляется возможным.

В некоторых случаях рабочая камера установки может быть откачана лишь до промежуточного вакуума (10-1… 10-2 мм рт. ст.). Диффузионный насос для откачки рабочей камеры становится ненужным (для камеры пушки он по-прежнему необходим, но малой мощности и малогабаритный). В таких установках лучепровод, соединяющий камеру пушки с камерой детали, проектируют с учетом создания необходимого перепада давлений между камерами; иногда в лучепроводе предусматривают даже промежуточную ступень откачки.

В электронно-лучевых установках особо важное значение приобретает точность изготовления и сборки свариваемых деталей и слежение за положением луча относительно свариваемого стыка. В системах слежения используют вторично-эмиссионные датчики, сигнал с которых преобразуется и направляет электронный луч на стык с помощью отклоняющих катушек.

АППАРАТУРА ДЛЯ СВАРКИ СВЕТОВЫМ ЛУЧОМ И ЛУЧОМ ЛАЗЕРА

Источником света в таких установках служит либо мощная дуговая лампа высокого давления, либо квантовый генератор. С помощью зеркал и оптических линз свет фокусируется на свариваемом изделии в пятно диаметром от 2 … 3 мм до 20 … 50 мкм.

Важное преимущество таких установок — нагрев бет непосредственного контакта с на-грсвателем, поглощение изделием значительного количества теплоты в установившемся режиме сварки и возможность нагрева не только металлов, но и непроводящих материалов.

В качестве другого источника световой энергии при сварке применяют квантовый генератор (лазер).

Для технологического использования энергии свега необходима его фокусировка на минимально возможной плошали, что в случае полихроматического излучения неосуществимо. При монохроматическом излучении теоретически диаметр сфокусированного луча находится в пределах 1,0 … 0.4 мкм, но отсутствие идеальной монохроматичности и когерентности луча может несколько увеличить этот диаметр. Монохроматический свет достаточной интенсивности получить при помощи обычных источников не представляется возможным.

Если атому, находящемуся на основном уровне  . сообщить энергию, он может перейти на один из возбужденных уровней. Наоборот, возбужденный атом может самопроизвольно (спонтанно) перейти на один из нижележащих уровней, испустив при этом определенную порцию энергии в виде кванта света (фотона). Именно такие спонтанные процессы излучения и происходят в нагретых телах. Нагрев переводит часть атомов в возбужденное состояние и при переходе в нижние состояния они излучают свет. Это излучение атомов происходит независимо друг от друга. Кванты света хаотически испускаются атомами в виде так называемых волновых цугов, которые не согласованы друг с другом во времени и имеют различную фазу. Поэтому спонтанное излучение некогерентно Кроме спонтанного излучения возбужденного атома существует индуцированное (вынужденное) излучение, когда атомы начинают излучать энергию под действием внешнего электромагнитного поля. Явление вынужденного излучения даст возможность управлять излучением атомов с помощью электромагнитных колебаний и таким путем усиливать или генерировать когерентное световое излучение.

. сообщить энергию, он может перейти на один из возбужденных уровней. Наоборот, возбужденный атом может самопроизвольно (спонтанно) перейти на один из нижележащих уровней, испустив при этом определенную порцию энергии в виде кванта света (фотона). Именно такие спонтанные процессы излучения и происходят в нагретых телах. Нагрев переводит часть атомов в возбужденное состояние и при переходе в нижние состояния они излучают свет. Это излучение атомов происходит независимо друг от друга. Кванты света хаотически испускаются атомами в виде так называемых волновых цугов, которые не согласованы друг с другом во времени и имеют различную фазу. Поэтому спонтанное излучение некогерентно Кроме спонтанного излучения возбужденного атома существует индуцированное (вынужденное) излучение, когда атомы начинают излучать энергию под действием внешнего электромагнитного поля. Явление вынужденного излучения даст возможность управлять излучением атомов с помощью электромагнитных колебаний и таким путем усиливать или генерировать когерентное световое излучение.

Чтобы это осуществить практически, необходимо выполнение следующих условий:

1. Необходим резонанс — совпадение частоты падающего света с одной из частот энергетического спектра атома. При этом переход атома с одного уровня на другой будет соответствовать переходу между аналогичными уровнями других таких же атомов, в результате чего будет осуществлена генерация когерентного излучения.

2. Наряду с вынужденным излучением света атомами, находящимися на верхнем уровне происходит резонансное поглощение энергии атомами, находящимися на нижнем уровне. Для генерации когерентного света необходимо, чтобы число атомов на верхнем уровне было больше числа атомов на нижнем уровне, между которыми происходит переход. В естественных условиях на более высоком уровне при любой температуре всегда меньше частиц, чем на более низком. Для возбуждения когерентного излучения надо принять специальные меры, чтобы из двух выбранных уровней верхний был «заселен» больше, чем нижний. Такое состояние вещества в физике называется ‘активным». или состоянием с инверсной (обращенной) заселенностью. Для получения инверсии заселенности уровней используется некоторое вспомогательное излучение (подкачка).

3. В процессе генерации часть излучаемой световой энергии должна все время оставаться внутри рабочего вещества, вызывая вынужденное излучение все новыми порциями атомов, т.е. осуществляя обратную связь. Это обычно выполняется при помощи зеркал по схеме, изображенной на рис. 1. Зеркало 1 при этом отражает всю падающую на него энергию. Зеркало 2 полупрозрачно и часть энергии оно пропускает из рабочего пространства наружу (полезная энергия), а отраженная энергия служит для вовлечения в генерацию новых порций рабочего вещества.

4. Усиление, обеспечиваемое кристаллом, должно превышать некоторое пороговое значение, зависящее от коэффициента отражения полупрозрачного зеркала Чем меньше этот коэффициент, тем больше должно быть пороговое усиление, обеспечиваемое рабочим веществом, иначе генерируемое рабочим веществом излучение затухнет. Выполнение этих условий позволяет создавать систему, способную генерировать когерентное световое излучение. Такая система получила название «оптический квантовый генератор» (ОКГ), или лазер.

Рис.1 – Схема генерации излучения в твердотельном лазере

Любой лазер независимо от конструктивного выполнения и схемы, других конкретных особенностей состоит из следующих основных элементов:

1. Рабочее тело (вещество), состоящее из ансамбля атомов или молекул, для которых может быть создана инверсия населенности.

2. Система, позволяющая осуществлять инверсию необходимого значения. Эта система обычно называется «системой накачки» и может быть основана на различных физических явлениях.

3. Оптический резонатор, который служит для осуществления взаимодействия излучения с рабочим веществом и в котором происходит отбор энергии от ансамбля генерирующих излучение частиц.

А. Устройство для вывода энергии из резонатора.

5. Системы управления концентрацией энергии и пространственной ориентацией генерированного излучения.

6. Различные специальные системы, связанные с конкретным применением лазера.

В зависимости от типа применяемого рабочего вещества лазеры делят на твердотельные, газовые, жидкостные и полупроводниковые.

По способу накачки энергией рабочего вещества лазеры делят на ряд разновидностей, использующих следующие виды энергии

-оптическая накачка энергией в результате облучения вещества мощным световым потоком;

— электрическая накачка, осуществляемая при прохождении через вещество электрического тока;

химическая накачка, когда инверсия возникает вследствие химической реакции, в которой принимает участие рабочее вещество.

В зависимости oт режима работы лазеров они делятся на устройства, работающие в непрерывном и импульсно-периодическом режимах.

В твердотельных лазерах в качестве рабочего вещества используют твердые тела (синтетический рубин, иттриево-алюминиевый гранат, неодимовое стекло).

Схема твердотельного лазера приведена на рис. 2. Стержень 1 изготовленный из рабочего вещества, помещается между двумя зеркалами. Зеркало 2 полностью отражает все падающие на него лучи, а зеркало 3 полупрозрачно. Для накачки энергии используется газоразрядная лампа 4, которая для большей эффективности облучения кристалла помешается вместе с ним внутрь отражающею кожуха 5, выполненного в виде эллиптическою цилиндра. При размещении лампы и кристалла в фокусах эллипса создаются наилучшие условия равномерного освещения кристалла. Питание лампы обычно осуществляется от специальной высоковольтной батареи конденсаторов 6.

Рис. 2 – Схема твердотельного лазера

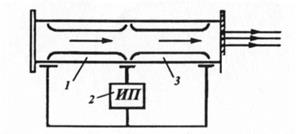

В газовых лазерах в качестве рабочего тела используют газообразные вещества, причем накачка энергии в этих веществах, как правило, осуществляется вследствие эффектов, связанных с прохождением электрического тока через газ.

В качестве активных газов в этих лазерах используют аргон, неон, криптон, ксенон, смеси гелия и неона, углекислый газ с примесью азота и гелия (рис. 3).

Рис.3 – Схема газового лазера с продольной прокачкой

Наибольшую мощность и кпд имеют газовые лазеры, генерирующие колебания на молекулярных переходах. Типичный представитель этой группы — лазер на углекислом газе. Молекула СО2 возбуждается электронными ударами в газовом разряде, причем для увеличения мощности к СО2 добавляют молекулярный азот N2. Выходная мощность возрастает благодаря резонансной передаче энергии от возбужденных молекул N2. молекулам CO2. Отношение парциальных давлений СО2 и N2 обычно выбирается в пределах 1:1 … 1:5 при суммарном рабочем давлении в несколько сотен паскалей.

Мощность лазера на углекислом газе еще больше попытается при добавлении к смеси гелия, поэтому в настоящее время газовые лазеры на углекислом газе используют смесь СО2 N2 Не. Лазеры на углекислом газе имеют весьма высокий кпд (теоретически — до 40 %, практически — 8 … 30%).

Электрический разряд в лазере на углекислом газе возбуждается в охлаждаемой газоразрядной трубке, выполняемой обычно из стеклянной трубы диаметром до 60 мм. Излучение с длиной волны 10.6 мкм выводится через окно, выполненное из материала, пропускающего инфракрасные лучи. Для этой цели используются кристаллы KBr, NaCl или Se. Для лазера данной схемы с продольной прокачкой с I м длины резонатора можно снимать мощность не более 50 Вт, из-за чего приходится значительно увеличивать длину трубы резонатора.

К числу технологических преимуществ мощного когерентного излучения следует отнести:

I Возможность передачи энергии в виде светового луча на расстояние (в том числе и через прозрачную разделительную перегородку или по специальному оптическому волноводу).

2. Отсутствие непосредственного силового и электрического контакта источника энергии с изделием.

3. Возможность плавного регулирования энергии в пятне нагрева изменением фокусировки луча.

4. Высокая концентрация энергии в пятне нагрева благодаря «острой» фокусировке излучения.

5. Возможность достижения высоких температур в зоне воздействия излучения.

6. Возможность получения как импульсов энергии весьма малой длительности, так и непрерывного излучения.

7. Малые зоны обработки, размеры которых не превышают нескольких микрометров.

8. Возможность оперативного перемещения луча системы развертки при неподвижном объекте обработки с высокой точностью и скоростью.

9. Возможность модуляции мощности луча во времени по требуемому закону.

10. Возможность осуществления технологического процесса в любой оптически прозрачной для излучения среде.

Исследование перечисленных особенностей лазерного излучения привело к возникновению целого ряда групп технологических процессов, в основе которых лежат те или иные физические явления и эффекты.

Лазерная сварка как технологический процесс, связанный с локальным плавлением, находит все более широкое применение, конкурируя как с традиционными способами сварки, так и с электроннолучевой сваркой.

Импульсные твердотельные лазеры применяют для сварки малоразмерных деталей в микроэлектронике, приборостроении, т.е. там, где важно получать малоразмерные швы с минимальным разогревом окружающего зону сварки материала.

Сварка может вестись как отдельными точками, так и герметичными швами при последовательном наложении точек с их перекрытием. Мощные газовые лазеры позволяют проплавлять за один проход, как и при электронно-лучевой сварке, значительные толщины. Экспериментально установлено, что для стали глубина проплавления металла в диапазоне до 5 мм требует I кВт мощности излучения на I мм толщины металла. Однако при дальнейшем увеличении мощности светового луча глубина проплавления увеличивается меньшими темпами и для сварки толщин более 20 мм требуются уже весьма мощные лазеры, потребляющие (с учетом кпд) из сети сотни киловатт электрической мощности. Электронно-лучевая сварка пока позволяет сваривать за один проход значительно большие толщины (до 200 мм) при меньшей потребляемой от сети мощности. Так же как и электронно-лучевая сварка, сварка лазером дает узкий шов «кинжального» типа с малыми деформациями свариваемых деталей, что позволяет применять этот способ для соединения окончательно обработанных узлов и деталей

Сварка лазером неметаллических материалов (в основном стекла и керамики) возможна потому, что излучение лазера на углекислом газе с длиной волны 10.6 мкм достаточно хорошо поглощается этими материалами и может быть использовано для их нагрева, плавления и последующей сварки.

Резка материалов лазерным излучением основана на локальном плавлении материала и его дальнейшем удалении под действием сил тяжести, конвективного потока или газовой струи.

Эффективность резки может быть значительно повышена в результате введения в зону резки активного таза, например кислорода. Экзотермическая реакция между разрезаемым материалом и кислородом значительно увеличивает выделение энергии в месте взаимодействия излучения с материалом. На этом принципе основан процесс газолазерной резки (ГЛР). Кислород в этом процессе осуществляет следующие функции:

-значительно увеличивает поглощательную способность материала вследствие создания на его поверхности оксидов, имеющих меньший коэффициент отражения по сравнению с основным металлом;

-обеспечивает в результате реакции окисления выделение части энергии, необходимой для резки;

-снижает поверхностное натяжение расплавленных металлов, имеющих жидкотекучие оксиды;

— благодаря газодинамическому давлению способствует удалению расплавленных оксидов из зоны реза;

— охлаждает кромки разрезанного материала.

При газолазерной резке металлов лазер непрерывного излучения на углекислом газе мощностью до 5 кВт позволяет в струе кислорода резать малоуглеродистые стати толщиной до 10 мм. легированные и коррозионно-стойкие стали — до 6 мм. никелевые сплавы — до 5 мм, титан — до 10 мм. Металлы, образующие тугоплавкие оксиды с малой вязкостью, газолазерной резкой разделяются плохо, так как удаление оксидов из зоны резки в этом случае затруднено. К таким металлам относятся алюминий и его сплавы, магний, латунь, хром и целый ряд других металлов, которые выгоднее резать плазменной резкой.

§

Требования к источникам питания.

Основное требование к сварному соединению — его качество, т.е. способность удовлетворять предъявляемым к нему требованиям. Источник питания должен обеспечивать необходимый процесс сварки и с высокими технико-экономическими показателями. Таким образом, требования к источникам питания можно подразделить на требования технологические и технико-экономические.

Технологические требования к источнику определяют его возможность обеспечивать необходимые характеристики процесса. Это в свою очередь определяется статическими и динамическими характеристиками источника и нелинейного участка цепи (дуги, сварочная ванна).

Статические свойства источника определяются внешней вольтамперной характеристикой (зависимостью выходного напряжения от силы тока нагрузки) и соответствием ее статической вольтамперной характеристике дуги. Устойчивость энергетической системы «источник -дуга -сварочная ванна» (И-Д-В) зависит от взаимного расположения этих характеристик и их видов.

Динамические свойства влияют на протекание переходных процессов в системе «И-Д-В» при резких изменениях проводимости нагрузки (холостой ход — короткое замыкание, капельный перенос металла, перемещение активных пятен на электродах, колебания напряжения сети (Uc), неравномерность скорости подачи электродной проволоки (Vп.п) и т.д.).

Технико-экономические требования:

а) К.П.Д. (коэффициент полезного действия) —  -отношение полной полезной мощности (выходной мощности) к полной затраченной (потребляемой из электрической сети).

-отношение полной полезной мощности (выходной мощности) к полной затраченной (потребляемой из электрической сети).

б) Сosj (коэффициент мощности) =  ;

;

где Р- активная мощность(Вт), S-полная мощность (ВА);

в) габариты;

г) надежность;

д) эргономические показатели (удобство обращения с объектом);

е) соответствие требованиям техники безопасности.

Показатели «а» и «б» существенно влияют на энергопотребление.

Режимы работы источников питания.

Любой источник питания рассчитывается на определенную нагрузку, которая не вызывает его нагрев выше допустимого. Источник рассчитывается на работу в номинальном режиме (Iн, Uн, Рн, режим работы) — величины записываются на источнике и в паспорте машины.

При работе источник нагревается (обмотки – за счет тепла, выделяющегося при протекании тока по ним, сердечник — от потерь на перемагничивание и вихревых токов ФУКО). Для источников питания определено 3 режима работы:

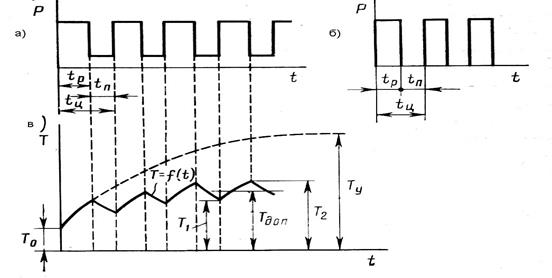

1. Длительный (продолжительный):

Если мощность (Р), потребляемая от сети после включения источника во времени постоянна в течение длительного времени, то после включения источника температура источника увеличивается пока не достигнет установившейся температуры Ту (рисунок 59, пунктирная кривая), когда приход тепла сравняется с отдачей тепла.

При расчете подобных систем делается ряд допущений (весь источник нагревается одновременно, теплоотдача в окружающую среду постоянна).

а – перемежающийся, б — повторнократковременный

Рисунок 60 – Режимы работы источников питания

2 Перемежающийся режим:

При работе источника в этом режиме (рисунок 59,а) нагрузка (сварка) чередуется с паузой, в паузе источник не отключается от сети (ручные способы сварки). За время работы tр температура источника не успевает достигнуть установившейся температуры Ту, а за время паузы tп источник не успевает охладиться до температуры окружающей среды Т0.

По истечении некоторого времени температура источника становится равной средней между максимальным значением Т2 и минимальным Т1 (рисунок 59,в). Обычно эта средняя величина принимается за допустимую температуру Тдоп.

Перемежающийся режим характеризуется параметром «Продолжительность нагрузки, ПН», %. Это относительная продолжительность нагрузки за время цикла (tц = tp tп).

или

или

Время цикла обычно указывается в паспорте источника, если нет, то для источников ручной дуговой сварки tц = 5мин, для источников механизированной сварки и универсальных источников — tц = 10мин.

3. Повторно-кратковременный режим:

Отличается от перемежающегося режима (рисунок 60,б) тем, что во время пауз источник отключается от сети. Режим характеризуется параметром «Продолжительность включения, ПВ», %.

или

или

Так как источники реально редко работают в номинальном режиме, то для определения режимов работы и токов при работе на других режимах используется соотношение, основанное на законе Джоуля-Ленца:

Из этой формулы:

1. Если значение ПВ или ПН отличается от номинальной ПВн или ПНн (указанной в паспорте источника), то величина сварочного тока, соответствующая этому значению ПВ или ПН определяется:

2. Для определения режима работы (ПН или ПВ) для токов, отличных от номинального:

Если определяется режим работы для тока, отличного от номинального в меньшую сторону, то формула справедлива. Если в большую сторону, то при этом не нужно забывать, что максимальная величина силы тока ограничивается возможностью источника. На практике максимальная величина силы тока источника обычно не превышает 1,2 от номинальной.

3. Длительные токи, т.е. токи при длительном режиме работы (ПН или ПВ =100%), если известны паспортные (номинальные) параметры источника, можно определить по формулам:

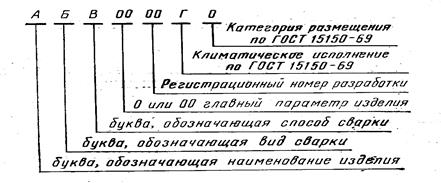

Структура обозначений источников питания.

Обозначение – буквенно- цифровое (рисунок 60).

Рисунок 60 – Структура обозначений источников питания

Первая буква — сокращенное название изделия (А-агрегат, В-выпрямитель, И-источник питания, П — преобразователь, Т-трансформатор ).

Вторая буква — вид сварки (Д — дуговая, Ш – шлаковая, П-плазменная).

Третья буква (буквы) — способ сварки: Д – ручная штучными электродами; ДО — открытой дугой; ДФ — под флюсом; ДГ — защитные газы (два раза буква Д не ставится).

Дополнительно в буквенной части могут быть буква «М» — многопостовые (однопостовые не имеют дополнительного обозначения), буквы «Б» или «Д» — вид двигателя (бензиновый или дизельный) для агрегатов с приводом от двигателя внутреннего сгорания, вид внешней характеристики (П, Ж, У ), И-импульсный источник.

Первые одна (две) цифры — значение номинального сварочного тока, округленного до сотен ампер, две последние цифры – номер разработки.

Далее буквы и цифры — климатическое исполнение и категория размещения по ГОСТу 15150.

Источники, поставляемые в места с умеренным климатом – У, тропическим климатом – Т, умеренно холодным климатом – УХЛ.

Категории размещения, т.е. источники могут эксплуатироваться в:

4 — закрытых помещениях с искусственным микроклиматом;

3 — закрытых помещениях с естественной вентиляцией;

2 — в помещениях со свободным доступом воздуха;

1 – на открытом воздухе.

Пример: ВДМ-1001 У3 (Выпрямитель для дуговой сварки, многопостовый, с номинальной силой тока 1000А, номер разработки — 01, климатическое исполнение У, категория размещения 3).

Классификация источников питания

Источники питания классифицируются:

1. По роду тока: переменного и постоянного тока.

2. По виду внешних характеристик: с падающей, пологопадающей, жесткой, пологовозрастающей характеристикой (основные виды).

3. По способу получения энергии: зависимые (получающие энергию от стационарной электрической сети) и автономные (используется двигатель внутреннего сгорания).

4. По количеству постов: однопостовые и многопостовые.

5. По применению: общепромышленные (для ручной дуговой сварки и механизированной под флюсом низкоуглеродистых сталей толщиной более 1мм.) и специализированные (для сварки легких сплавов, особо тонких изделий, сжатыми и импульсными дугами).

Вид внешних характеристик источника определяется особенностями сварочного процесса: для РДС штучными электродами, аргоно-дуговой сварки, механизированной под слоем флюса на автоматах со скоростью подачи проволоки, зависящей от напряжения дуги Vпп = f (Uд) используются источники с падающей характеристикой. В этом случае источник работает как регулятор тока. При механизированной сварке под флюсом с постоянной скоростью подачи сварочной проволоки используется ЖВХ (пологопадающие). Крутизна характеристик разная: большая — для аргоно-дуговой сварки, более пологие характеристики — для РДС и еще более пологие — для АДФ, жесткие и пологовозрастающие — для механизированной сварки в среде углекислого газа). Регулирование тока — плавное и ступенчатое (ступенчатое — изменением числа или способа подключения обмоток, плавное — специальными регуляторами).

Необходимое значение рабочего напряжения и тока дуги связаны соотношениями:

РДС: Uд = 20 0,04 Iсв

АДФ ( на токах до 1000А): Uд = 19 0,037 Iсв;

(на токах до 2000А): Uд = 13 0,0315 Iсв

Например: Сила тока при ручной дуговой сварке равна 200А. Тогда необходимое напряжение источника питания должно составлять 20 0.04*200=28В.

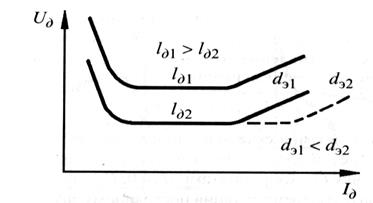

Статическая вольт-амперная характеристика (ВАХ) дуги

Напряжение дуги (Uд) складывается из трех составляющих:

Uд = Uк Uа Uст

Uк — падение напряжения в катодной области;

Uа — падение напряжения в анодной области;

Uст — падение напряжения в столбе дуги.

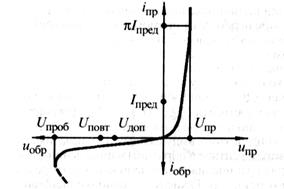

Все эти три составляющих зависят от тока и к тому же неодинаково, т.к. различны физико-химические процессы, происходящие в этих зонах и поэтому зависимость Uд = f (I) – нелинейная (рисунок 61).

Рисунок 61 – Статическая вольт-амперная характеристика дуги

ВАХ дуги получают экспериментально. Она строится для постоянной длины дуги и диаметра электрода. При изменении длины дуги положение характеристики смещается по вертикали; при изменении диаметра электрода (вследствие изменения плотности тока) смещается по горизонтали правая часть кривой.

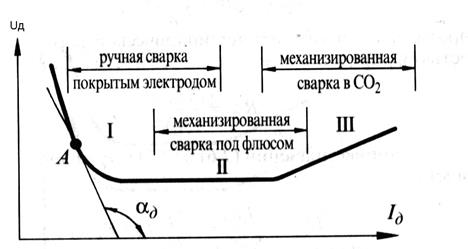

Условно эту кривую можно разбить на 3 участка, которые соответствуют (рисунок 62):

Рисунок – Различные способы сварки

-падающий участок — РДС покрытыми электродами;

-жесткий (горизонтальный) участок — механизированная сварка под флюсом;

-возрастающий участок — механизированная сварка в защитных газах;

Конечно, границы способов сварки имеют общие области.

Вид внешней характеристики дуги можно оценивать через ее дифференциальное сопротивление ρд:

Для 1-го участка ρд<0, для 2-го участка ρд ≈0, для 3-го участка — ρд >0.

Численное значение ρд (в В/А) показывает степень «крутизны» наклона кривой характеристики и ее характер, например: значение ρд = -1В/А говорит о том, что характеристика падающая и угол наклона касательной к кривой в исследуемой точке равен 45 град.

Внешняя характеристика источника ПИТАНИЯ

Обычно сварочный источник имеет значительное внутреннее сопротивление и характеристика его падающая.

Различают крутопадающие и пологопадающие характеристики. Данное понятие достаточно субъективное: принято, если (Zист>0.1Ом, то характеристика крутопадающая), Zист –полное внутреннее сопротивление источника.

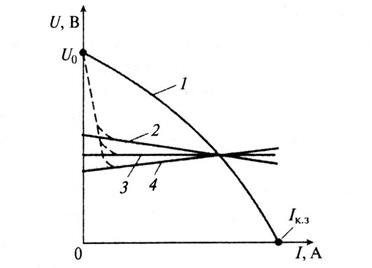

Имеются источники с другими видами характеристик (рисунок 62):

3-жесткая, 4-пологовозрастающая, пунктир — с повышенным напряжением

холостого хода

Рисунок 62 — Возможные внешние характеристики сварочных

источников питания

Для определения вида характеристики источника вводится понятие дифференциального сопротивления источника питания ρи:

ρи >0, — возрастающая характеристика, ρи =0, -жесткая характеристика, ρи <0, — падающая характеристика

В случае линейной характеристики |ρи| =Zист

Сварочные свойства источников

К ним относятся:

1. Надежность зажигания дуги (влияет на качество начала шва, а при сварке малыми участками — на производительность);

2. Устойчивость и стабильность процесса сварки — способность поддерживать режим сварки при наличии возмущений (изменение длины дуги, капельный перенос, колебания напряжения сети);

3. Эффективность регулирования (скорость и пределы);

4. Характер переноса металла (зависит от скорости изменения тока при коротком замыкании и капельном переносе);

5. Качество формирования шва.

Методы оценки сварочных свойств источников — объективные и субъективные. Объективный метод: разрывная длина дуги может служить оценкой устойчивости процесса при колебаниях её длины. Определяется численно. Субъективный метод предполагает оценку каждого свойства в баллах экспертом-сварщиком по результатам опытной сварки согласно ГОСТ 25616-83 «Источники питания для дуговой сварки. Методы оценки сварочных свойств».

Устойчивость системы «источник питания — дуга»

Чтобы дуга была устойчивой, необходимо определенное соответствие между характеристиками дуги и источника питания в рабочей точке, а также определенный вид самой характеристики источника. При ручной дуговой сварке всегда действует «человеческий фактор» и длина дуги может значительно колебаться. Необходимо, чтобы это обстоятельство в незначительной степени влияло на силу сварочного тока — основной параметр при РДС. Это обеспечивается при значительной крутизне характеристики источника.

Устойчивость процесса сварки (системы «источник питания — дуга») принято характеризовать коэффициентом устойчивости Ку. Условие равновесия выражается следующей зависимостью:

Ку = ρд -ρи >0,

т.е. система устойчива, если в точке равновесия разность дифференциальных сопротивлений дуги и источника положительна.

На рисунке 63 представлены возможные типы характеристик источников питания для различных способов сварки с учетом уравнения устойчивости.

Рисунок 63 – Возможные внешние характеристики источников питания: 1 –для РДС; 2 и 3 –для механизированной под флюсом, 4,5,6 –для механизированной в среде СО2.

Устойчивость при значительных колебаниях длины дуги связана с возможностью системы обеспечивать наибольшую разрывную длину дуги. Доказано, что для повышения устойчивости системы источник питания для ручной сварки должен иметь небольшой наклон внешней характеристики на малых токах и большой наклон при рабочем режиме.

Основные технологические требования к

источникам питания для РДС

Способ сварки: Ручная дуговая сварка.

Условия сварки: диаметр электрода dэ=2-6 мм, ток дуги Iд=50-350 А, напряжение на дуге Uд=20-40 В

Зажигание дуги — короткое замыкание и разрыв цепи.

ВАХ дуги — падающая и жесткая: ρд = (0÷ -0,2) В/А; Uд=25-40 B; Iд=50-350 A.

Рекомендуются источники с ρи =(-1- 0,1) В/А для этого диапазона токов. Характеристика имеет меньший наклон при малых токах, большой наклон в области рабочих токов (для высокой стабильности силы тока при колебаниях напряжения на дуге).

Напряжение холостого хода Uо для надежного зажигания и в целях безопасности Uо=(40-80)В, ток короткого замыкания Iк.з.= ( 1.2-1.5)Iд

Напряжение поддерживается вручную сварщиком, поэтому регулируется только сила сварочного тока. Источник работает как регулятор тока.

10.1 Источники питания переменным током

Сварочная дуга переменного тока

Условия горения дуги переменного тока отличаются от дуги постоянного тока. При питании синусоидальным напряжением f=50 Гц активное пятно 100 раз в секунду меняет свое расположение (50 раз – на электроде, 50 раз — на изделии). К концу каждого полупериода напряжение уменьшается до 0, напряженность электрического поля уменьшается, ионизация газа в дуге уменьшается, ток дуги резко снижается.

Схема питания дуги от переменного тока

с активным сопротивлением в цепи

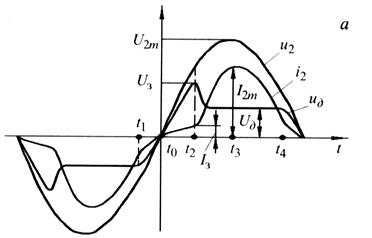

Осциллограммы токов и напряжений показаны на рисунке 64.

Рисунок 64 — Осциллограммы тока i2, напряжений u2, uд:

Сила тока во вторичной цепи трансформатора i2 и напряжение на дуге uд несинусоидальны (т.к. дуга — нелинейный проводник).

При анализе такой дуги принято: индуктивность трансформатора очень мала и максимумы и нули кривых i2 и u2 совпадают. При достижении u2 значения Uз (напряжение зажигания) загорается дуга, Сопротивление нагрузки падает, ток возрастает, напряжение на дуге падает. Во время t=t1 напряжения источника нехватает для поддержания дугового разряда и он угасает. Ток снижается однако он не равен 0, вероятно, вследствие наличия малой проводимости плазмы и небольшой эмиссионной способности электродов. При t=t2 снова создаются условия для существования дуги и она возбуждается.

Вывод: при наличии в сварочном контуре только активного резистора, есть такой промежуток времени, в течение которого дуга отсутствует.

Этот промежуток времени зависит от напряжения холостого хода источника питания, частоты электрического тока и от напряжения зажигания, которое зависит от многих факторов (главное — от свойств среды между электродами).

Снизить время паузы в горении дуги можно введением в состав покрытий элементов с низким потенциалом ионизации, повышением напряжения холостого хода и частоты.

Можно облегчить зажигание применением осцилляторов и импульсных возбудителей. Но на практике часто применяют включение вместо резистора — индуктивность или применяют трансформатор, у которого обмотки обладают большой индуктивностью).

Питание электрической дуги переменного тока в

цепи с индуктивностью

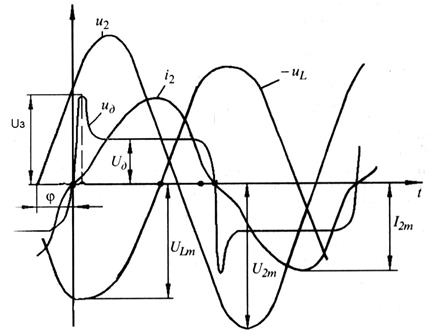

Осциллограмма для такой дуги показана на рисунке 65.

Введение индуктивности во вторичную цепь приводит к появлению сдвига фаз между током и напряжением на угол φ, численное значение которого зависит от соотношения активной и индуктивной составляющих цепи.

Из осциллограммы видно, что перерывы в горении дуги отсутствуют. Зажигание дуги происходит при напряжении источника выше напряжения зажигания, что облегчает этот процесс и повышает устойчивость дуги.

Рисунок 65 – Осциллограммы параметров дуги с индуктивностью

Функции индуктивности:

1. Получение падающей характеристики.

2. Регулировка режима сварки.

3. Повышение устойчивости процесса.

Вывод: при введении индуктивности в цепь дуги переменного тока происходит сдвиг фаз между током и напряжением и переход тока через ноль происходит при высоком напряжении, что увеличивает надежность повторного зажигания дуги и повышает ее устойчивость.

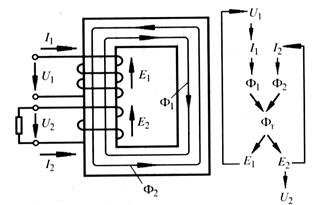

Сварочные трансформаторы

Трансформатор — статический электромагнитный преобразователь переменного тока одного напряжения в другое без изменения частоты. Работа его основана на электромагнитном взаимодействии двух или нескольких не связанных между собой электрических контуров (обмоток).

Обмотки пронизывает общий магнитный поток. Для усиления магнитного потока сердечник выполняется замкнутым. Он выполняется из листовой электротехнической стали с изоляцией пластин друг от друга (лаком или оксидированием) или из специальных спеченных материалов -ферритов. Сердечник может быть стержневой, броневой и тороидальный.

Энергетически наиболее эффективным является тороидальный сердечник, но трудности намотки обмоток достаточно существенны. Стержневой сердечник позволяет получить достаточно высокие характеристики, намотка обмоток упрощена, но расположение обмоток (особенно в трансформаторах с увеличенным магнитным рассеянием) на разных стержнях может привести к неоправданным потерям в пространстве около обмоток, корпусе источника. Броневой сердечник хорошо защищает обмотки от внешнего воздействия.

Режим работы ТРАНСФОРМАТОРА

Холостой ход.

В этом режиме вторичная обмотка разомкнута (рисунок 66), ток нагрузки равен нулю.

Подведенное напряжение сети U1 вызывает в первичной обмотке ток I0, который в свою очередь возбуждает в магнитопроводе переменный магнитный поток Ф0, пронизывающий витки I и II обмотки. В них индуктируется ЭДС, пропорциональная скорости изменения магнитного потока и числу витков обмотки.

Рисунок 66 – Электромагнитная схема трансформатора

Если потоки рассеяния малы и падение напряжения в обмотках малы, то U1=E1 U2=E2 (знаки не учитываются) т.к. частота тока и величина магнитного потока для I и II обмоток одинаковы.

Отношение ЭДС I и II обмоток равно отношению количества витков I и II обмоток.

Рабочий режим (рисунок 67).

В этом режиме нагрузка подсоединена ко вторичной обмотке и в ней есть ток.

Этот ток создает магнитный поток Ф2 направленный встречно Ф1 и суммарный магнитный поток в сердечнике трансформатора Ф=Ф1-Ф2 (по правилу Ленца).

Рисунок 67 – Работа трансформатора в рабочем режиме

Таким образом, вторичный ток пытается ослабить главный магнитный поток, Это нарушает равновесие U1~E1 и приводит к увеличению I1 (можно сказать, что при этом снижается сопротивление I обмотки). Первичный ток увеличивается настолько, чтобы скомпенсировать уменьшение суммарного потока. Однако не весь поток, созданный I обмотки замыкается по сердечнику, часть его замыкается в пространстве, то же относится и ко II обмотке. Эти магнитные потоки (магнитные потоки рассеяния) наводят ЭДС только в своей обмотке (ЭДС рассеяния), т.е. изменяют их индуктивные сопротивления. Конструктивно по-разному выполняя обмотки и их взаимное расположение можно изменять потоки рассеяния и регулировать энергетику источника.

Способы регулирования положения внешней

характеристики в сварочных трансформаторах

Рассмотрим два способа:

1. Основа — трансформатор с жесткой характеристикой. Падающая характеристика за счет дросселя, включенного последовательно в цепь дуги.

2. Сам трансформатор обладает падающей характеристикой, образующейся за счет создания различным способом усиленных полей рассеяния.

Трансформаторы с нормальным магнитным

рассеянием и отдельным дросселем

Такие трансформаторы относятся к однофазным (двухфазным) понижающим трансформаторам. Между трансформатором и дросселем существует только электрическая связь. В свое время они широко применялись в сварочном производстве (марки СТЭ-24, СТЭ-34)

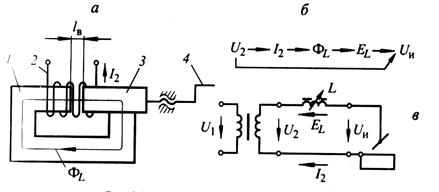

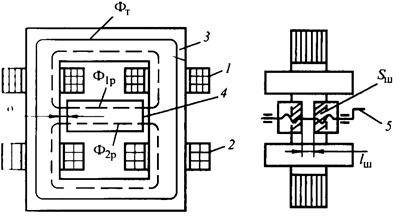

Схема аппарата представлена на рисунке 68.

Рисунок 68 — Конструкция дросселя а

и электрическая схема б, в

Дроссель L подсоединяется последовательно в сварочную цепь.

Сердечник дросселя имеет регулируемый воздушный зазор lв. Дроссель формирует падающие внешние характеристики источника, и он же является регулятором сварочного тока. Индуктивность сварочного контура большая и создаются условия для стабильного горения дуги переменного тока.

Недостаток трансформатора — вибрация подвижной части пакета.

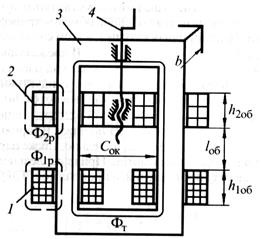

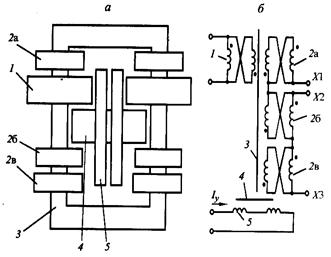

Трансформаторы с нормальным магнитным рассеянием и совмещенной реактивной обмоткой (СТН, ТСД)

Несколько различное конструктивное исполнение источников не меняет общей идеи их работы (рисунок 69).

Рисунок 69 – Конструкция сердечников и расположение

обмоток трансформаторов СТН(а) и ТСД (б)

Здесь в отличие от СТЭ есть и электрическая и магнитная связь дросселя и собственно трансформатора. Зазор регулируется двигателем.

В режиме холостого хода поток создаваемый первичными обмотками распределяется между средним ярмом СЯ и верхним ярмом ВЯ согласно их магнитным проводимостям. Вторичные обмотки и обмотки дросселя намотаны в одну сторону) т.е. напряжение холостого хода Uо можно несколько менять изменяя зазор (зазор уменьшается Uо увеличивается, зазор увеличивается Uо уменьшается). Это, конечно, имеет смысл только при малых зазорах.

В режиме нагрузки есть вторичный ток, создающий поток, который совместно с потоком первичной обмотки создает результирующий поток.

Ток нагрузки, протекая по дросселю создает поток, направленный против результирующего потока, создает в дросселе ЭДС самоиндукции.

С увеличением тока нагрузки ЭДС самоиндукции также возрастает и понижается выходное напряжение трансформатора.

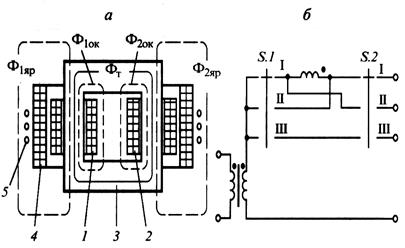

Трансформаторы с повышенным магнитным рассеянием

Конструктивно можно создать трансформатор с искусственно увеличенными полями рассеяния. Для этого необходимо несколько разнести обмотки друг от друга и от сердечника (рисунок 70).

1-первичная обмотка, 2-вторичная обмотка, 3-сердечник

Рисунок 70 – Магнитная схема трансформатора с

увеличенным рассеянием